Un boîtier électronique conçu sur mesure doit être simplement cela : personnalisé. Le boîtier électrique doit avoir les dimensions correctes et comporter des découpes positionnées avec précision, sinon votre projet échouera.

En règle générale, boîtiers électriques devraient protéger leurs composants contre toute altération mécanique ou humaine.

Même le boîtier électronique personnalisé le plus élémentaire peut garantir cela sans aucun problème.

Étape 1 : Spécification de la conception du boîtier électronique personnalisé

Boîtier électronique personnalisé

Lorsque vous avez besoin d'une protection supplémentaire, comme une protection contre les produits chimiques, la poussière et l'humidité, il devient encore plus critique de garantir les spécifications correctes.

Même la plus petite erreur dans les dimensions du boîtier ou dans le placement des découpes peut coûter plus cher que ce que vous êtes prêt à dépenser.

Nous ne pouvons pas exagérer l’essence de la précision en ce qui concerne la conception de boîtiers électroniques personnalisés pour une application particulière.

Quelques millimètres pourraient suffire à rendre l'ensemble de l'armoire totalement inutilisable !

À ce propos, voici les spécifications clés du boîtier électronique personnalisé que vous devez communiquer clairement à votre fabricant de boîtiers :

- Taper

- Matériel

- Caractéristiques

- Dimensions

- Notation

- Alimentation électrique

- Lieu d'utilisation

Étape 2 : Conception d'un boîtier électronique personnalisé

La sélection des caractéristiques du boîtier électronique personnalisé en fonction des conditions environnementales et de la taille souhaitées constitue l’étape de départ de la conception.

La phase de conception du boîtier personnalisé comprend la disposition des panneaux et du boîtier, ainsi que les aspects thermiques. Cela permet de déterminer comment vous devez personnaliser le boîtier électronique pour répondre aux exigences.

L’étape principale de personnalisation consiste généralement à réaliser des découpes de boîtier, une opération que vous pouvez effectuer en interne ou par l’intermédiaire du fabricant.

Les boîtiers personnalisés sont construits sur commande et vous ne pouvez pas les retourner à moins qu'ils ne soient abîmés pendant l'expédition.

De ce fait, il est nécessaire de concevoir avec précision les découpes personnalisées du boîtier électronique.

Soyez attentif aux dimensions des découpes ou utilisez les découpes proposées par le fabricant. Cela permet de garantir que le boîtier électrique personnalisé répond aux exigences de conception.

Étape 3 : Sélection du matériau approprié pour un boîtier électronique personnalisé

Les types courants de matériaux utilisés dans les boîtiers électriques personnalisés la fabrication comprend :

- Plastiques

- Fibre de verre

- Métaux

De plus, voici les types de matériaux métalliques les plus populaires pour les boîtiers électriques personnalisés :

- Aluminium

- Acier inoxydable

- Acier au carbone

- Acier laminé à froid

Boîtier électronique en tôle sur mesure

Les principaux facteurs qui détermineront le choix du métal pour la conception de votre boîtier électronique personnalisé sont les suivants :

- Prix

- Poids

- Conditions environnementales

- Esthétique

Étape 4 : Fabrication et usinage d'un boîtier électronique personnalisé

Découpe de matériaux de boîtier électrique personnalisés

Il s'agit de la première étape de la fabrication d'un boîtier électrique personnalisé. Assurez-vous de découper les dimensions du dessin avec précision.

Il existe différentes techniques de découpe des différents types de matériaux pour les boîtiers électroniques personnalisés. Les méthodes courantes de découpe de matériaux de boîtiers électroniques personnalisés non métalliques comprennent :

- Perforation

- Alésage/perçage

- Scie cloche

- Routage

De plus, vous pouvez utiliser des techniques de découpe au jet d'eau et au laser, qui permettent d'obtenir des découpes extraordinairement précises, lisses et nettes.

Elles nécessitent néanmoins d’importants investissements, tant en matière de formation de la main d’œuvre que d’outils.

D'autre part, les méthodes typiques de découpe de matériaux métalliques pour boîtiers électroniques personnalisés comprennent :

Perforation

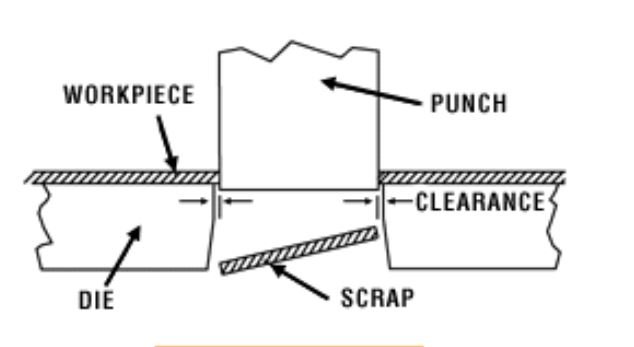

Le poinçonnage d'un matériau de boîtier électrique personnalisé consiste à enfoncer un poinçon en acier trempé dans la pièce et à travers celle-ci. À son tour, cela crée un trou dans le matériau, le diamètre du poinçon dictant la taille du trou formé dans le matériau du boîtier.

Poinçonnage de matériaux de boîtiers électroniques personnalisés

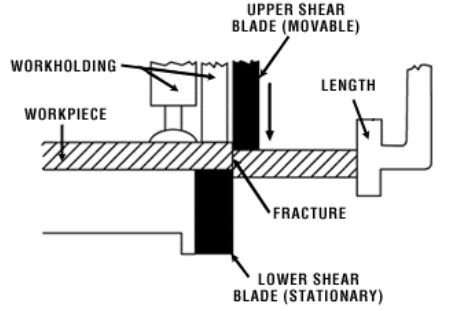

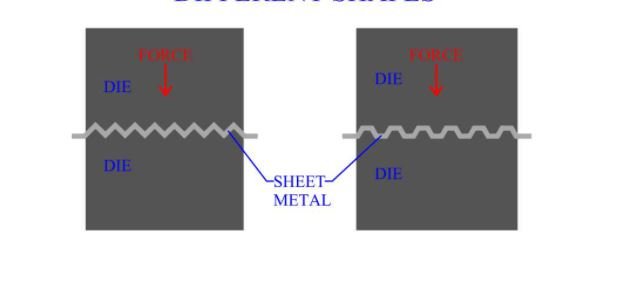

Tonte

Tonte facilite la coupe de lignes droites sur des matériaux de boîtiers électriques métalliques personnalisés nivelés. Pendant l'opération de cisaillement, une lame inférieure et une lame supérieure sont forcées l'une contre l'autre avec un espace entre elles établi par un décalage spécifié.

Cisaillement d'une pièce de boîtier électronique

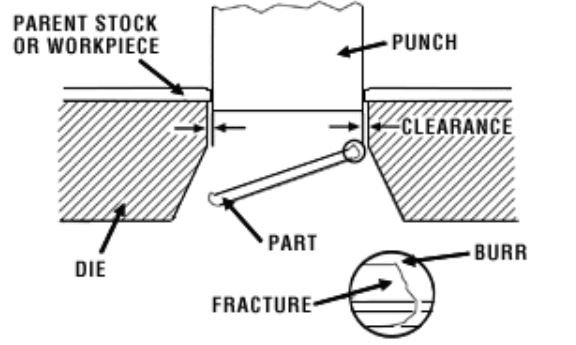

Obturation

Le découpage consiste à retirer une pièce métallique de la tôle principale lorsque vous la poinçonnez, le matériau retiré étant la nouvelle pièce.

Découpe de matériaux de boîtier personnalisés

Découpe laser

La découpe au laser permet une découpe précise grâce à un faisceau laser. C'est l'un des moyens les plus efficaces pour découper des matériaux de boîtiers électroniques personnalisés.

Découpe au jet d'eau

Cette méthode de découpe de matériaux pour boîtiers électriques personnalisés utilise un jet d'eau à haute puissance. Un additif abrasif est parfois associé au jet d'eau pour assurer une coupe nette et précise.

Découpe plasma

La découpe plasma est une technique de découpe thermique qui utilise un gaz ionisé pour couper les matériaux des boîtiers métalliques. Vous pouvez appliquer cette technique pour couper une large gamme d'alliages métalliques conducteurs d'électricité.

Cintrage de boîtiers électriques personnalisés

Les techniques de pliage couramment appliquées pour les matériaux de boîtiers électroniques métalliques personnalisés comprennent :

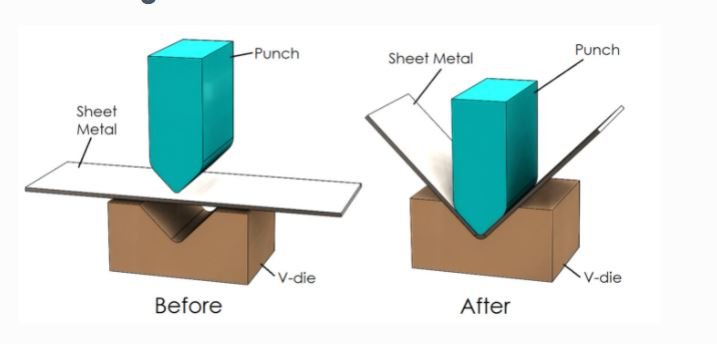

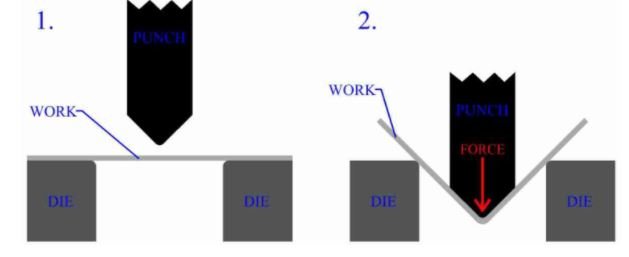

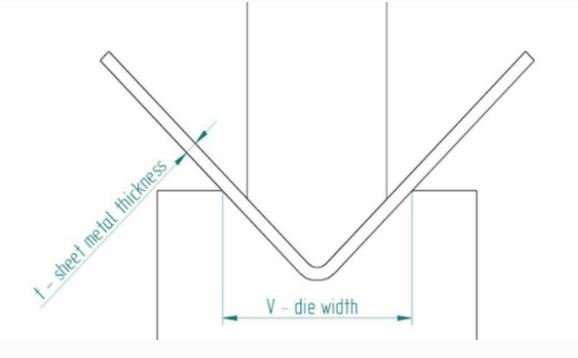

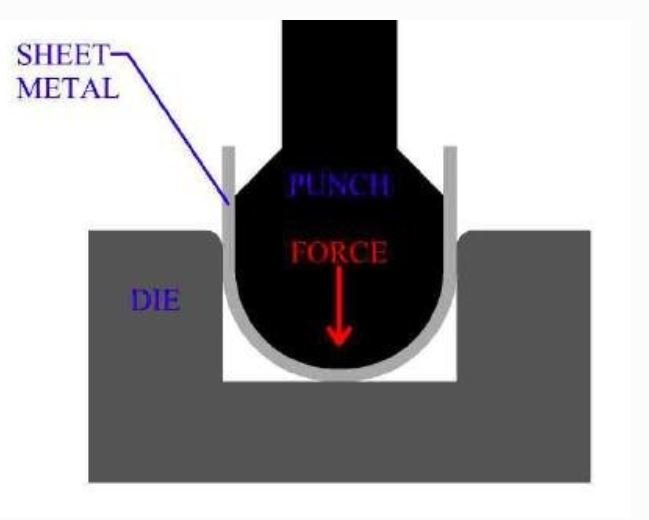

Pliage en V

Dans cette méthode de pliage de matériaux de boîtiers métalliques, la matrice et le poinçon prennent une forme en « V ». Le poinçon provoque le pliage du matériau en le poussant dans la rainure en V de la matrice en V.

Pliage en V de matériaux de boîtiers électroniques personnalisés

Pliage de l'air

Le pliage à l'air utilise un outil de poinçonnage en forme de V et une matrice inférieure, le profil du poinçon définissant le rayon de pliage. De même, vous déterminez l'angle de pliage par la profondeur de course, que vous pouvez régler sur la plieuse.

Pliage à l'air d'une pièce de boîtier électronique

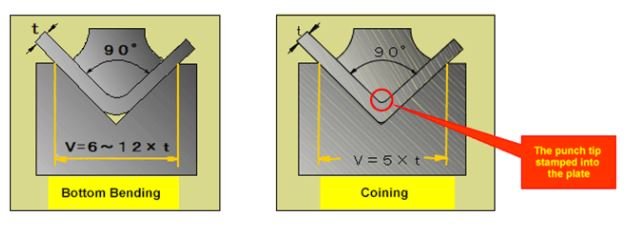

Au fond

Cette méthode de pliage utilise également un poinçon en V et une matrice inférieure. Ici, le poinçon va pousser le matériau du boîtier électronique personnalisé sur la surface interne de la matrice inférieure.

L'angle de l'outil inférieur détermine l'angle de pliage. Le pliage inférieur assure une plus grande précision et présente un retour élastique minimal par rapport à la technique de pliage à l'air.

Méthode de pliage par le bas

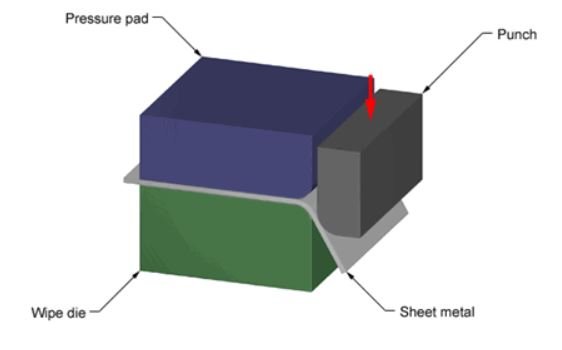

Pliage des bords

Il s'agit d'une autre méthode de pliage populaire, qui nécessite de maintenir la tôle contre la matrice de pliage à l'aide d'un marteau à pression. Ensuite, le poinçon pousse contre le bord du matériau qui dépasse du tampon et de la matrice.

Par conséquent, la pièce se pliera au-delà du rayon de la limite de la matrice d'essuyage.

Pliage des bords d'une pièce de boîtier électronique personnalisée

Frappe

Le matriçage est une méthode de pliage couramment utilisée en raison de sa précision et de sa capacité unique à former des pièces de boîtier électrique distinctives.

Cette technique ne provoque pas de retour élastique de la tôle puisque la pièce est poussée à travers le matériau selon un rayon plus petit. Cela forme une bosse sur une pièce de monnaie, ce qui permet de différencier une pièce d'une autre.

Méthode de pliage par frappe

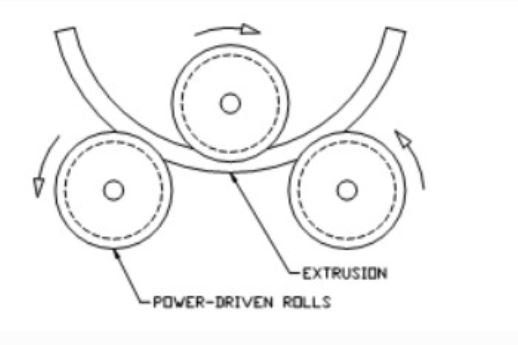

Pliage par roulage

Le pliage par laminage permet de plier des matériaux de boîtiers électroniques en tôle personnalisés en formes courbes ou laminées. L'opération utilise une presse plieuse, une presse hydraulique et trois jeux de rouleaux pour former différents plis.

Cintrage de pièces de boîtier électronique

Courbure en U

En ce qui concerne le principe de fonctionnement, le pliage en U est similaire au pliage en V. Le processus implique un outil similaire (à l'exception d'une matrice en U) et une procédure similaire. Cependant, la principale différence réside dans la pièce en forme de U formée.

Pliage en U d'une partie du boîtier électronique

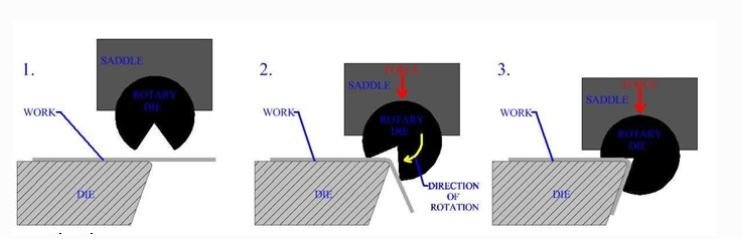

Pliage rotatif

Cette technique de pliage est plus avantageuse que le pliage en V ou le pliage par essuyage car elle ne raye pas la surface du matériau. De plus, elle vous permet de plier le matériau du boîtier électronique personnalisé dans des angles vifs.

Pliage rotatif

Flexion par paliers

Également connu sous le nom de pliage en bosse, le pliage par paliers est essentiellement un pliage en V répétitif. Cette méthode de pliage utilise plusieurs pliages en V en séquence pour obtenir un grand rayon pour la pièce.

La qualité finale dépend du nombre de plis et du pas entre eux. Un plus grand nombre de plis garantit un résultat plus lisse.

Pliage par étapes de matériaux pour boîtiers électroniques personnalisés

Assemblage de boîtier électronique personnalisé

Vous pouvez appliquer plusieurs méthodes d'assemblage lors du processus de fabrication d'un boîtier électronique personnalisé. Les techniques d'assemblage les plus courantes utilisées sont les suivantes :

Soudage

Le soudage est une méthode permanente d'assemblage des composants d'un boîtier électrique métallique personnalisé. Cette technique de fabrication consiste à assembler deux ou plusieurs composants en utilisant la pression, la chaleur ou les deux.

Il existe différentes techniques de soudage que vous pouvez utiliser, notamment :

Soudage à l'arc

Le soudage à l'arc désigne une procédure de soudage par fusion utilisée pour joindre des pièces métalliques de boîtiers électriques personnalisés. Un arc électrique provenant d'une alimentation CC ou CA produit une chaleur extrême d'environ 6 500 degrés Fahrenheit.

Cette chaleur entraîne la fusion du métal au niveau de la jonction entre les 2 pièces.

Soudure au laser

Soudage par faisceau laser La technique de soudage laser est utilisée pour assembler des pièces de boîtiers électriques personnalisés en thermoplastique ou en métal à l'aide d'un faisceau laser. La méthode offre une source de chaleur concentrée, permettant des soudures fines et profondes et des taux de soudage élevés.

La technique de soudage est idéale pour les opérations de fabrication de boîtiers électroniques personnalisés à haut volume. Elle applique le soudage par pénétration ou par trou de serrure.

Soudage par faisceau d'électrons

Le soudage par faisceau d'électrons est une opération de soudage par fusion dans laquelle vous appliquez un faisceau d'électrons à grande vitesse sur les 2 matériaux que vous souhaitez assembler. Les pièces du boîtier électrique personnalisé que vous assemblez fondent et fusionnent ensemble tandis que l'énergie cinétique des électrons se transforme en chaleur lors de l'impact.

Soudage par étincelage

Il s'agit d'une procédure de soudage par résistance électrique utilisée pour assembler des composants de boîtiers électriques personnalisés. La principale source de transfert d'énergie provient de la chaleur de résistance provenant des composants eux-mêmes.

Les pièces du boîtier électronique personnalisé sont placées bout à bout sur toute la section du joint.

Soudure à la molette

Le procédé de soudage par couture consiste à joindre deux matériaux d'enceinte similaires ou différents le long d'une couture continue en appliquant un courant électrique et une pression.

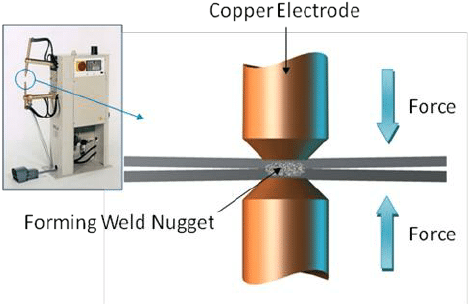

Soudage par points par résistance

Il s'agit d'un procédé de soudage électrique appliqué pour souder différentes pièces de boîtiers personnalisés en tôle. Le soudage par points par résistance consiste à assembler les pièces grâce à la chaleur tirée de la résistance du courant électrique.

Soudage par points par résistance de pièces de boîtiers électroniques personnalisés

Soudage par explosion

Le soudage par explosion est une méthode d'assemblage à l'état solide de pièces de boîtiers électriques personnalisés. Cette technique utilise la force explosive pour développer une fusion métallurgique à partage d'électrons entre les deux composants que vous assemblez.

Soudage par friction

Le soudage par friction est également un mécanisme à semi-conducteurs permettant d'assembler des composants de boîtiers électriques personnalisés. Il soude les composants en produisant de la chaleur par friction mécanique.

Soudage par diffusion

Il s'agit également d'un procédé de soudage à l'état solide qui n'implique ni fusion ni phase liquide. Il n'y a pas de fusion du matériau de soudage et le joint de soudure formé est parfaitement solide.

Soudage par friction-malaxage

Une opération d'assemblage à l'état solide qui utilise la chaleur de friction produite par un outil rotatif pour lier des pièces de boîtier électronique personnalisées.

Soudure par refoulement

Le soudage par refoulement fait référence à un mécanisme de soudage par résistance qui applique à la fois une déformation et de la chaleur pour développer une soudure.

Soudure par projection

Ici, vous utilisez la forme/conception de la partie du boîtier électrique pour former des contacts ponctuels indépendants discrets afin de concentrer le courant pendant le soudage.

Soudure par ultrasons

Il s'agit d'un mécanisme de soudage à l'état solide qui permet d'assembler des matériaux de boîtier personnalisés en métal et en plastique sans les faire fondre. La technique de soudage transfère des vibrations mécaniques à haute fréquence aux pièces que vous souhaitez assembler, ce qui permet à une pièce de glisser sur l'autre.

L'assemblage se produit grâce à la chaleur produite par la friction et à la déformation plastique extrême.

Assemblage mécanique

Les techniques courantes utilisées dans l'assemblage mécanique de pièces de boîtiers électroniques personnalisés sont les suivantes :

Rivetage

Le rivetage est l'une des méthodes les plus courantes utilisées pour fixer de manière permanente deux ou plusieurs pièces de boîtiers métalliques personnalisés. Le rivet est constitué d'une tige dotée d'une tête, qui peut avoir différentes formes.

Ces têtes présentent un diamètre plus grand que les autres parties du rivet. Cela facilite le montage après insertion dans un trou sur les pièces à usiner.

Verrouillage

Assemblage de boîtiers électroniques personnalisés par des assemblages boulonnés constitués d'éléments de fixation. Ces éléments de fixation maintiennent et fixent d'autres composants et sont serrés par l'accouplement de filetages de vis.

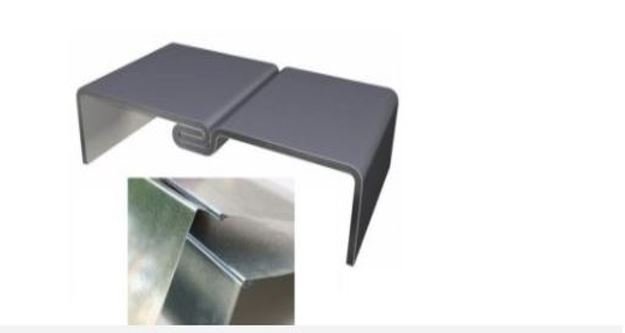

Joint de sertissage

Il s'agit d'un mécanisme permanent d'assemblage de pièces de boîtiers électriques en tôle personnalisés. Il forme un joint positif de type bouton entre 2 ou 3 couches de tôle et implique l'assemblage des pièces par un processus de formage à froid.

Assemblage par clinchage de matériaux de boîtiers électroniques

Joint à languette/pliage

Le pliage des languettes est un moyen abordable de créer des joints permanents entre les pièces d'un boîtier électronique personnalisé. L'opération ne nécessite pas de matériel supplémentaire et vous pouvez l'effectuer sur un équipement de pliage de métal.

Méthode de pliage pour joindre les pièces d'un boîtier électronique

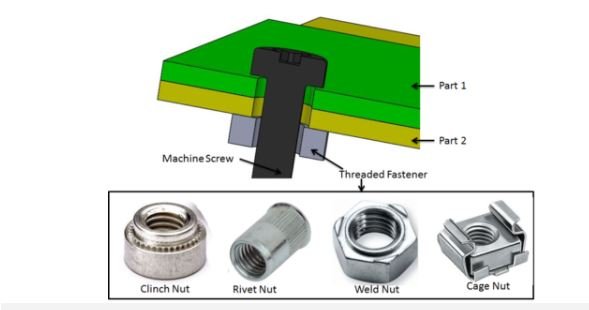

Joint à vis

L'assemblage par vis est une technique d'assemblage temporaire. Vous pouvez utiliser des entretoises, des écrous, des vis et des goujons pour assembler des pièces de boîtier électronique en tôle personnalisées.

Joint temporaire utilisant une vis mécanique

Assemblage par collage

Vous pouvez facilement coller des pièces de boîtiers métalliques à l'aide d'une multitude d'adhésifs. Examinons les adhésifs métalliques couramment utilisés pour assembler des pièces de boîtiers électroniques personnalisés :

- Adhésifs structurels comme les époxydes et adhésifs acryliques structurels, qui créent des joints solides qui résistent aux produits chimiques, à la température et au stress.

- Adhésif anaérobie est uniquement utilisé comme produit d'étanchéité et adhésif pour métaux. Cependant, il ne durcit pas sur les matériaux de boîtiers électriques personnalisés tels que le plastique et la fibre de verre.

- Adhésifs cyanoacrylates forme des résistances très rapidement, le cyanoacrylate de méthyle étant le meilleur choix. Il fonctionne parfaitement au cisaillement et résiste aux solvants non polaires.

- Adhésifs durcissables aux UV est parfait pour les connexions invisibles entre les pièces de boîtier en métal et en verre.

- Adhésif polymère MS est le meilleur pour les tôles fines. Le faible retrait n'offre aucune lecture, ce qui implique que vous ne pouvez pas reconnaître l'emplacement de l'adhésif, offrant ainsi une finition esthétique parfaite.

Meulage de boîtiers électroniques personnalisés

Le meulage des boîtiers électriques métalliques personnalisés est généralement un processus manuel, bien que les grandes pièces personnalisées nécessitent des machines de finition automatisées. L'opération permet de finir les bords rugueux, de lisser les soudures, d'ébavurer les composants métalliques et/ou de former des bords tranchants.

De plus, vous pouvez utiliser le meulage pour créer une apparence finale unique.

Vous pouvez effectuer un meulage manuel simplement en utilisant une lime, mais la plupart des meulages de boîtiers électriques personnalisés sont effectués à l'aide d'une rectifieuse. Dans les boîtiers électroniques métalliques personnalisés, vous pouvez utiliser un équipement de meulage stationnaire doté de courroies ou de roues industrielles ou d'une meuleuse portative.

Néanmoins, vous pouvez utiliser une meuleuse portative plutôt qu'une rectifieuse dans les zones difficiles d'accès. De plus, les meuleuses portatives sont utilisées pour meuler des pièces plus grandes qui ne peuvent pas être placées sur une rectifieuse.

Perçage de trous sur un boîtier électronique personnalisé

À l'aide d'un poinçon et d'une matrice, l'opération de poinçonnage permet de fabriquer des trous dans la pièce du boîtier électrique personnalisé.

Voici les techniques de poinçonnage populaires utilisées lors de la fabrication de boîtiers électroniques personnalisés :

- Perçant

- Boire

- Rainurage

- Découpage

- Grignoter

- Séparation

- Perforateur

- Lancer

- Rasage

- Entaille

- Couper

Étape 5 : Finition de surface du boîtier électronique personnalisé

Les opérations de finition de surface courantes pour les boîtiers électriques personnalisés comprennent :

Revêtement

En règle générale, les boîtiers électriques personnalisés peuvent être peints à l'eau ou recouverts de poudre, selon votre choix. Ces méthodes de finition de surface protègent l'armoire du boîtier de la corrosion et des éléments environnementaux supplémentaires.

Boîtier électronique personnalisé avec revêtement en poudre

Placage

Les trois types de placage courants que vous pouvez utiliser pour assurer la finition de surface d'un boîtier électronique personnalisé sont les suivants :

Galvanoplastie

La galvanoplastie consiste à fusionner une fine couche d'un métal, comme le zinc ou le chrome, à la surface du métal de base. Le placage est lié chimiquement au métal de base par conduction électrique.

Il est toutefois important de ne pas confondre la galvanoplastie avec l'anodisation. Cette dernière consiste à fusionner une couche supplémentaire de métal similaire au matériau de base par la même opération électrochimique.

Placage autocatalytique

Également appelé revêtement de conversion ou placage autocatalytique, il s'agit d'une technique de placage sans recours à une source d'énergie externe. Le placage autocatalytique consiste à placer la pièce du boîtier électronique personnalisé dans une solution aqueuse, puis à y ajouter du nickel.

Cela catalyse la réduction des ions nickel, qui plaquent ensuite le composant du boîtier sans dispersion d'énergie électrique.

Contrairement à la galvanoplastie, le placage chimique est une procédure entièrement chimique qui ne nécessite aucune énergie électrique ni machine supplémentaire.

Placage par immersion

Le placage par immersion consiste à déposer des couches collantes de métaux nobles sur la surface de votre boîtier électronique métallique personnalisé. Vous immergez la pièce du boîtier électronique personnalisé dans une solution d'ions de métaux nobles pour provoquer une réaction de remplacement.

Cela conduit au dépôt d'une couche métallique sur la surface du matériau du boîtier personnalisé à partir de la solution contenant le métal de revêtement.

Le revêtement par immersion permet d’améliorer les propriétés électriques et la liaison du revêtement adhésif ou organique au matériau du boîtier électrique personnalisé.

Le placage est normalement effectué dans des installations de fabrication spéciales car il s'agit d'une opération chimique.

Anodisation

L'anodisation est réalisée en immergeant le boîtier électronique personnalisé dans un bain d'acide. Un courant électrique traverse ensuite le boîtier.

Cette opération de finition de surface améliore l’esthétique et la protection de surface du boîtier électronique métallique personnalisé.

Gravure ou impression

La sérigraphie ou la gravure permettent une personnalisation plus poussée du boîtier électrique. Vous pouvez créer un logo d'entreprise, un tampon spécial ou des légendes.

Revêtements spéciaux

Ici, vous appliquez les revêtements pour protéger le boîtier électrique personnalisé des différents éléments environnementaux. Le revêtement de surface spécial le plus souvent appliqué pour les boîtiers électriques comprend :

- Revêtement par conversion chimique qui garantit une surface résistante à la corrosion et durable avec une conductivité électrique stable.

- Revêtement de blindage RFI/EMC protège les boîtiers électroniques personnalisés contre les interférences électromagnétiques ou radiofréquences.

Étape 6 : Analyse de la qualité du boîtier électronique personnalisé

Le contrôle qualité du boîtier électrique garantit que le produit final est de la plus haute qualité. Pour de meilleurs résultats, le contrôle qualité doit être effectué de la première à la dernière étape du processus de fabrication du boîtier électronique personnalisé.

Voici les tests de qualité essentiels auxquels chaque boîtier électrique doit passer :

Test de sable et de poussière

Le test de sable et de poussière détermine la résistance d'un boîtier électronique personnalisé aux particules.

Test de protection contre les intrusions

Les tests IP aident à établir la capacité du boîtier électronique à empêcher la pénétration de poussière, d'eau et de particules supplémentaires.

Test de vieillissement accéléré

Le test permet de comprendre les problèmes de défaillance probables en obtenant une exposition à une durée de vie prolongée grâce à une durée plus courte.

Test de choc thermique

Le test de choc thermique est essentiel pour caractériser la durabilité du boîtier électrique personnalisé.

Test de stress hautement accéléré et test de durée de vie hautement accéléré

HASS identifie les faiblesses des boîtiers électroniques personnalisés qui apparaissent au cours du processus de fabrication. D'autre part, HALT identifie les inconvénients physiques de la conception du boîtier lorsqu'il est soumis à différents facteurs de stress.

Test de variation de température

Il s’agit d’une chaîne de tests environnementaux qui imitent les effets des variations de température rapides ou constantes sur le boîtier électrique personnalisé.

Test d'humidité

Comme son nom l'indique, ce test analyse les effets étendus de l'humidité sur l'enceinte.

Essai de vieillissement accéléré

Ce test simule la manière dont les éléments externes, notamment les rayons UV, l’humidité, le vent et la poussière, affectent l’enceinte à long terme.

Essai d'impact de grêle

Les tests d'impact de grêle évaluent la longévité du matériau du boîtier électronique personnalisé s'il est exposé à la grêle.

Essai de vibration

Les tests de vibration aident à évaluer le fonctionnement ou la dégradation des boîtiers électroniques personnalisés s'ils sont soumis à un mouvement mécanique.

Essai de corrosion par brouillard salin

Les tests de corrosion par brouillard salin analysent dans quelle mesure la surface finie, la peinture ou le revêtement du boîtier est résistant à la corrosion.

Test de rayonnement solaire

Ce test examine les impacts de la dégradation photochimique et thermique des rayons solaires sur les composants et les matériaux des boîtiers électriques personnalisés.

Étape 6 : Emballage du boîtier électrique personnalisé pour l'expédition

En règle générale, les petits boîtiers électroniques personnalisés sont emballés dans des emballages en carton de bonne taille. Pour une protection supplémentaire, vous placez des inserts en carton et des bordures d'angle.

Vous pouvez emballer des boîtiers électroniques personnalisés de taille moyenne dans des palettes en bois standard de dimensions 48" x 40". Néanmoins, il est assez difficile d'emballer des armoires électroniques personnalisées de grande taille.

De ce fait, la plupart des fabricants de boîtiers recommanderont d'expédier le grand boîtier électrique personnalisé sous forme de composants. Ces pièces seront assemblées à destination, ce qui facilitera le transport.

Le meilleur fabricant de boîtiers électriques fournira une assistance sur la façon d'assembler et d'installer l'armoire du boîtier.

Cependant, il est également possible d'emballer et d'expédier de grands boîtiers électriques dans des structures en bois construites selon leurs mesures spécifiques.

Pour tous vos boîtiers électriques personnalisés, KDMSteel vous propose la solution parfaite – Contactez-nous maintenant.