Un boîtier électrique efficace et correctement conçu commence dès l’opération de fabrication.

Chaque étape est essentielle, depuis la conception, la sélection des matériaux jusqu'à la technique choisie et la qualité des équipements.

Ce guide vous aidera à comprendre le processus de fabrication des boîtiers électriques, vous garantissant ainsi une expérience d'achat réussie.

Plongeons-nous directement dans le vif du sujet.

Étape 1 : Soyez clair sur les spécifications de la conception du boîtier électrique

Dimensions des boîtiers électriques

La plupart des gens considèrent boîtier électrique comme une simple boîte utilisée pour le stockage de pièces ou de connexions électriques.

Ils supposent que le processus de spécification ne devrait pas prendre plus de temps que nécessaire pour sélectionner la bonne taille.

Néanmoins, avec les nombreuses options disponibles sur le marché, il est clair qu’il existe plusieurs paramètres que vous devez prendre en compte.

Voici les spécifications clés du boîtier électrique dont vous avez besoin auprès du fabricant de votre choix :

Évaluation du boîtier électrique

CEI, ATEX, UL, Propriété intellectuelle et NEMA Les normes sont conçues pour minimiser les risques de sécurité et garantir la performance régulière du produit. Il est essentiel d'informer le fabricant de votre boîtier électrique de l'endroit où il sera utilisé.

Type de boîtier électrique

Le boîtier mural est adapté pour abriter des composants électriques à l'intérieur et pour protéger les équipements délicats dans des endroits susceptibles d'être soumis à des conditions excessivement humides.

De même, les boîtiers électriques au sol et autonomes conviennent aux systèmes comprenant des composants de grande taille ou des configurations de montage sophistiquées.

De plus, les boîtiers creux abritent et protègent les câbles des éléments corrosifs et de l'eau dans diverses applications.

Le boîtier électrique personnalisé est conçu et construit pour répondre à vos spécifications distinctives et exactes.

Matériau pour boîtier électrique

Il existe un certain nombre de matériaux de boîtier électrique allant du plastique, de l'acier inoxydable, de l'acier au carbone, de l'aluminium, entre autres.

Ces matériaux sont idéaux pour les applications extérieures et intérieures dans tout type d’environnement.

Caractéristiques du boîtier électrique

Certaines des options comprennent des joints, des fenêtres, des évents, des charnières, des loquets, des découpes et des trous.

De plus, vous pouvez spécifier que le boîtier électrique soit marqué de messages de sécurité, des couleurs de l'entreprise ou qu'il corresponde à l'environnement de vos locaux.

Dimensions du boîtier électrique

Vous pouvez fabriquer des boîtiers électriques de n'importe quelle taille en termes de longueur, de largeur et de hauteur.

De plus, si vous ne souhaitez pas les tailles standards du fabricant, vous pouvez commander des boîtiers personnalisés répondant à vos spécifications souhaitées.

Alimentation électrique pour le boîtier électrique

Il est recommandé de préciser les phases, les tensions et la fréquence d'alimentation, en plus de mentionner les éventuelles limitations.

Emplacement où installer le boîtier électrique

Indiquez si le boîtier électrique sera utilisé à l’intérieur ou à l’extérieur.

Les armoires installées à l'extérieur peuvent chauffer en raison du réchauffement solaire pendant la journée. De même, elles peuvent refroidir jusqu'à un niveau inférieur au point de rosée pendant la nuit.

Étape 2 : Concevoir un boîtier électrique à l'aide d'un logiciel approprié

Avant de prendre une décision sur la conception d'un boîtier électrique, vous devez comprendre la conception du panneau électrique. Utilisez une feuille schématique pour l'estimation de tous les composants du boîtier.

Avant de créer les dessins schématiques, il est conseillé de préparer d'abord le dessin de disposition physique.

Notez que la conception correcte du panneau de contrôle prend en compte les exigences électriques et physiques pour connaître tous les problèmes potentiels.

La disposition physique du panneau de commande vous aidera à concevoir un boîtier électrique précis.

Vous serez en mesure de détecter les problèmes probables et les retards de livraison que vous constaterez lors de la fabrication et des tests.

L'opération principale de la phase de conception consiste à créer une image 3D de l'enceinte électrique à l'aide du logiciel AutoCAD.

Cela permet d’économiser de l’argent en permettant de tester différentes options avant d’usiner ou de souder une seule pièce du boîtier.

Après avoir choisi une conception qui satisfera toutes vos spécifications, vous passez à l’étape suivante du processus de fabrication du boîtier électrique.

Cependant, le concepteur doit comprendre le concept de pliage du métal et le rayon de courbure lorsqu'il s'agit de boîtiers électriques métalliques.

Il est de notoriété publique que toutes les pièces d'un boîtier métallique sont pliées à l'aide d'une plieuse ou d'une presse plieuse.

Lors du pliage, les coins du métal ont tendance à présenter un rayon car vous ne pouvez pas les plier en bords à 90 degrés.

Le concepteur a la responsabilité de contrôler cela en désignant un rayon de courbure

Le concepteur contrôle cela en spécifiant un rayon de courbure (rayon de la surface de courbure intérieure calculé en additionnant le rayon du métal et le rayon intérieur).

Il est donc essentiel de choisir un rayon de courbure approprié qui répond à vos besoins.

De plus, tenez compte de l'intersection de 2 lignes de courbure et assurez-vous de l'éliminer pour éviter que les courbures n'interfèrent les unes avec les autres.

Assurez-vous de placer les découpes à une distance régulée des rayons de courbure, car cela peut augmenter la probabilité d'étirement ou d'évasement des découpes.

Lors de la conception d'un boîtier électrique, il est également essentiel de prendre en compte les variations de dimensions, qui sont une partie inévitable du processus de fabrication d'un boîtier électrique.

Les principales causes des variations de dimensions sont les variations de trait de scie et les erreurs de positionnement lors de la coupe. Il existe également des variations dues à la composition du métal et à une mauvaise modélisation de l'étirement lors du pliage.

N'oubliez pas que les dimensions indiquées concernent le métal brut. Par conséquent, si vous incorporez un revêtement en poudre, laissez une marge de 0,003" à 0,005".

Étape 3 : Choisir le bon matériau pour le boîtier électrique

La première et la plus importante décision à prendre lors du processus de fabrication d’un boîtier électrique est le type de matériau de boîtier à utiliser.

Les deux options les plus courantes sont le métal et le plastique, les deux catégories pouvant être regroupées en :

Métaux

Les trois métaux les plus populaires pour la construction de boîtiers électriques sont :

Acier au carbone

L'acier au carbone est idéal pour les environnements difficiles et sales, à l'extérieur comme à l'intérieur. Il est moins coûteux et facile à repenser après la fabrication pour une extension ou une installation.

Néanmoins, ce type d'acier n'offre pas une résistance supérieure à la corrosion, bien que vous puissiez résoudre ce problème grâce à une finition par revêtement en poudre.

De plus, vous pouvez également galvaniser l’acier au carbone pour offrir une protection supplémentaire, ce qui implique de le recouvrir d’une couche de zinc pour une résistance à la corrosion.

Acier inoxydable

L'acier inoxydable peut offrir une résistance, une résistance à la chaleur, une résistance à la corrosion et une durabilité exceptionnelles.

En raison de sa longévité, le boîtier électrique en acier inoxydable offre de grands avantages à long terme.

Les boîtiers électriques en acier inoxydable sont souvent adaptés aux applications hygiéniques telles que les industries pharmaceutiques, alimentaires et des boissons.

De plus, le boîtier en acier inoxydable est parfait pour les applications où la résistance chimique est essentielle, comme c'est le cas dans le secteur du pétrole et du gaz.

Coffret électrique en acier inoxydable

Aluminium

Les boîtiers électriques en aluminium sont légers mais très résistants. L'aluminium est généralement allié ou laminé à froid à l'aide d'autres éléments pour améliorer sa résistance à la traction.

L'utilisation de l'aluminium dans le processus de fabrication du boîtier électrique garantit une dissipation thermique élevée et une excellente résistance à la corrosion.

De plus, les boîtiers en aluminium sont tout aussi rentables.

Par rapport à la fibre de verre ou au thermoplastique, ces trois métaux offrent une moindre résistance à l'humidité. Cependant, ils sont les plus simples à personnaliser lors de la conception et de la fabrication en raison de la grande disponibilité et de la flexibilité des outils de travail des métaux.

Thermoplastiques

Les thermoplastiques comprennent le PVC, l’ABS, les polyesters, les polycarbonates, etc.

La majorité des plastiques sont exceptionnellement résistants à la corrosion et peuvent être facilement reconçus pour l’installation ou l’extension.

Les plastiques sont exceptionnels en matière d’isolation, c’est pourquoi il faut les choisir pour les commandes électriques hautement sensibles à la température.

Néanmoins, la personnalisation des thermoplastiques est limitée pendant la phase de conception et de construction, ce qui peut limiter vos formes et tailles de base disponibles.

De plus, les boîtiers électriques en plastique sont sujets aux intempéries et à la dégradation par les rayons UV, en particulier dans les environnements chauds et humides.

Choisissez des plastiques contenant des ingrédients ajoutés et des formulations spécifiques pour minimiser les problèmes de dégradation.

De plus, les boîtiers en plastique ne sont pas adaptés aux applications difficiles telles que les carrières, les mines et les chantiers de construction.

Fibre de verre

Ce matériau d’enceinte électrique présente des avantages et des inconvénients sur les deux extrêmes du spectre.

La fibre de verre est insensible à l’oxydation ou à la rouille causées par des éléments environnementaux corrosifs et offre la plus grande résistance chimique.

Néanmoins, les boîtiers électriques en fibre de verre sont extrêmement durs et corrosifs pour les équipements, ce qui les rend difficiles à façonner et à reconcevoir.

La fibre de verre se désintègre également rapidement au soleil et lors d'une exposition prolongée à la chaleur, les applications des boîtiers en fibre de verre sont donc très spécifiques.

En résumé, votre choix de matériau de boîtier électrique sera basé sur plusieurs paramètres, notamment :

- Coût

- Dissipation de chaleur

- Température

- Poids

- Niveaux d'humidité

- Contenu de l'annexe

- Problèmes de sécurité

- Météo et concentration de produits corrosifs dans l'environnement.

Vous pourriez être intéressé par:

- Coffrets électriques en aluminium

- Coffret électrique en acier inoxydable

- Coffret électrique en acier doux

- Coffret électrique en acier galvanisé

Étape 4 : Fabrication et usinage du boîtier électrique

Découpe de matériaux pour la fabrication de boîtiers électriques

La découpe est l’étape initiale du processus de fabrication du boîtier électrique.

Lors de la découpe, il est essentiel de s'assurer que les dimensions du dessin de conception sont découpées avec précision.

Technique de réalisation de découpes et de trous dans des matériaux de boîtiers électriques non métalliques

La découpe de matériaux en fibre de verre et en plastique présente des nuances spécifiques, de la même manière que les métaux nécessitent des considérations d'usinage particulières.

Le matériau du boîtier électrique en polycarbonate est plus facile à travailler en raison de son accumulation uniforme de résine pour créer une épaisseur prédéfinie.

Au contraire, la fibre de verre est un matériau sophistiqué composé de brins de verre aléatoires dans une résine polyester. Cette complexité aléatoire est un avantage, même si elle affecte la manière dont le foret ou l'outil de coupe traverse la fibre de verre.

Voici les méthodes courantes pour réaliser des découpes et des trous dans des matériaux de boîtier non métalliques :

Scie cloche

Il s’agit de la technique la plus simple et la moins sophistiquée pour créer des ouvertures dans des boîtiers électriques non métalliques.

Tout d'abord, déterminez la taille et la position de la découpe/du trou, pré-percez un petit trou au milieu de la zone de découpe pour que la scie cloche puisse commencer. Ensuite, découpez soigneusement la section à éliminer.

Respectez les consignes suivantes pour obtenir une découpe de la plus haute qualité avec un écaillage minimal des bords :

- Maintenez la scie à angle droit par rapport à la surface de coupe

- Maintenir une action de sciage constante

- Utilisez une scie à dents fines ou une scie imprégnée de carbure/diamant.

Cependant, cette méthode consomme plus de temps et offre la moindre précision, même si vous pouvez l'utiliser dans presque tous les environnements.

Forage, alésage

La création de trous circulaires à travers la porte ou les murs du boîtier électrique est le type de découpe le plus courant.

L'outil privilégié pour les opérations est une scie cloche à pointe diamantée ou en carbure ou un foret spiralé, qui garantira un tranchant tranchant.

Vous pouvez également utiliser des outils HSS, même s'ils s'émoussent, ce qui entraîne un écaillage excessif des bords et des trous de mauvaise apparence.

De plus, si vous utilisez des perceuses, il est conseillé d'utiliser des vitesses d'avance faibles et des régimes élevés, car cela minimise l'écaillage autour de la découpe.

Le paramètre le plus important à prendre en compte est de maintenir un outil exceptionnellement tranchant. Pour minimiser la pression de coupe, vous pouvez utiliser un foret à pointes fendues ou fines et à angle de coupe positif.

Assurez-vous également que les vitesses d'avance sont constantes ou vous pouvez même les diminuer à la sortie d'un trou pour minimiser la flexion de la pièce à la sortie du foret.

Lors du perçage, soutenez toujours la pièce avec une surface arrière ferme pour minimiser l'écaillage et le délaminage.

Enfin, assurez-vous que le polycarbonate ne produit pas suffisamment de chaleur pour qu'il commence à filer ou à fondre.

Perçage de trous dans un boîtier en plastique

Routage

Cette méthode de découpe appliquée dans le processus de fabrication des boîtiers électriques utilise une toupie et une mèche de toupie, qui créent des découpes et des trous très nets.

Cependant, cette technique nécessite de disposer manuellement les découpes et les trous à l'avance et de maintenir une main ferme sur les lignes de disposition.

Vous pouvez utiliser des centres d'usinage CNC pour maintenir des découpes nettes et des bords droits. De plus, utilisez un gabarit/fixation pour faciliter le guidage de la défonceuse portative.

Pour plus de durabilité, utilisez des forets imprégnés de diamant, bien que les forets en carbure puissent également faire l'affaire.

Soyez également prudent avec le matériau du boîtier électrique en polycarbonate afin de ne pas développer suffisamment de chaleur pour provoquer une fusion ou un filage.

Perforation

Dans cette méthode, vous pouvez utiliser une perforatrice ordinaire, identique à celles utilisées pour les boîtiers électriques métalliques.

Cela forme des trous parfaitement propres, mais peut laisser des marges ébréchées si vous utilisez un poinçon émoussé.

Encore une fois, pour produire des découpes nettes, vous devez utiliser des outils bien aiguisés. Vous aurez besoin d'un trou pilote avant d'utiliser une perforatrice ordinaire.

Les actionneurs de poinçonnage hydrauliques et manuels peuvent être utilisés avec des matériaux de boîtier composites. Néanmoins, le poinçonnage n'est pas une méthode adaptée aux matériaux en polycarbonate.

Techniques optionnelles

Certaines méthodes de découpe alternatives appliquées lors du processus de fabrication de boîtiers électriques sont la découpe au laser et la découpe au jet d'eau.

Les deux techniques permettent de réaliser des découpes ou des trous exceptionnellement précis et nets, mais nécessitent un capital important en outils et en formation du personnel.

Avec la découpe au jet d'eau, vous propulsez un jet à grande vitesse de matériau abrasif et d'eau à travers un petit diamètre, généralement de 0,010".

Le jet d’eau érode rapidement le matériau du boîtier en appliquant une pression d’environ 60 000 psi.

De même, la découpe laser utilise un faisceau focalisé de lumière brute sur la section que vous souhaitez couper.

Le processus de découpe s'effectue par dégradation chimique et vaporisation pour les thermodurcissables et composites, et par fusion locale pour les thermoplastiques.

Techniques de découpe pour les matériaux métalliques des boîtiers électriques

Voici les meilleures méthodes de découpe de métal appliquées dans le processus de fabrication de boîtiers électriques :

Tonte

Le cisaillement est une méthode de coupe moins précise, dans la mesure où vous ne pouvez pas l'utiliser pour réaliser des coupes petites et complexes dans le matériau.

Cette technique est généralement utilisée pour couper de grandes feuilles de métal jusqu'à obtenir une taille exploitable.

On utilise une lame pour réaliser les coupes, qui sont souvent parallèles aux autres marges de coupe. Néanmoins, il est possible de réaliser la coupe en biais.

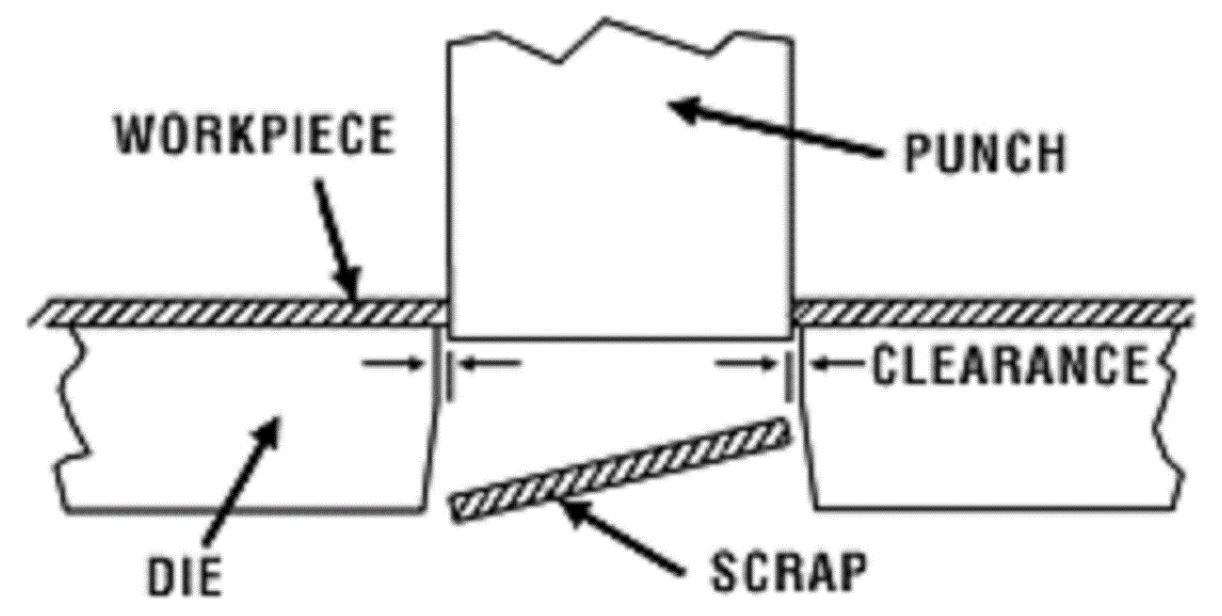

Perforation

Le poinçonnage consiste à réaliser des découpes au centre des matériaux du boîtier. Vous perforez la section dans laquelle vous souhaitez percer un trou en exerçant une force.

Cette technique de coupe ne laisse pas de bords nets, bien que vous puissiez polir les bords lors des processus suivants.

Obturation

Le découpage est simplement le contraste du poinçonnage.

La pièce que vous découpez est considérée comme une ferraille lors du poinçonnage tandis que cette pièce est la pièce requise lors du découpage.

Le matériel restant est la ferraille.

Similairement au poinçonnage, les pièces découpées subiront toujours une finition lors des étapes suivantes pour polir les bords rugueux dus à l'opération de découpage.

Découpe au jet d'eau

Cette technique utilise un jet d’eau à haute puissance pour couper le métal plutôt que d’appliquer de la chaleur.

De ce fait, le procédé ne crée aucune section impactée par la chaleur sur le matériau du boîtier.

La découpe au jet d'eau assure une coupe très précise en plus de laisser une finition soignée au matériau du boîtier.

Il existe deux formes de découpe au jet d'eau : la découpe au jet d'eau uniquement/eau pure et la découpe au jet abrasif.

La découpe au jet abrasif consiste à incorporer un matériau abrasif comme du métal ou du granit à l'eau. En revanche, la découpe à l'eau seule utilise uniquement de l'eau et une puissance de jet absolue pour couper le métal.

Découpe plasma

Cette technique utilise le plasma chaud pour couper le matériau du boîtier électrique. Le jet de plasma à grande vitesse permet une coupe exceptionnellement précise.

La découpe plasma est très économique, ce qui en fait l'une des techniques de découpe appropriées à utiliser lors du processus de fabrication de boîtiers électriques.

La méthode est rapide, mais pas aussi rapide que la découpe laser.

Découpe laser

Cette méthode de découpe du métal utilise un faisceau laser pour brûler le matériau et produire une coupe précise.

Avec la découpe laser, il n'y a aucun risque de déformation, elle garantit une coupe nette et constante jusqu'au bout.

La technique de découpe au laser est très rapide, économique et respectueuse de l’environnement car elle utilise moins d’énergie.

Matériau de pliage pour la fabrication de boîtiers électriques

Le pliage décrit la procédure de conversion du matériau du boîtier électrique droit en une forme arquée.

Le processus se produit lorsque vous appliquez des forces sur des parties localisées du matériau.

Voici les types de pliage courants utilisés lors de la manipulation de matériaux de boîtiers électriques métalliques :

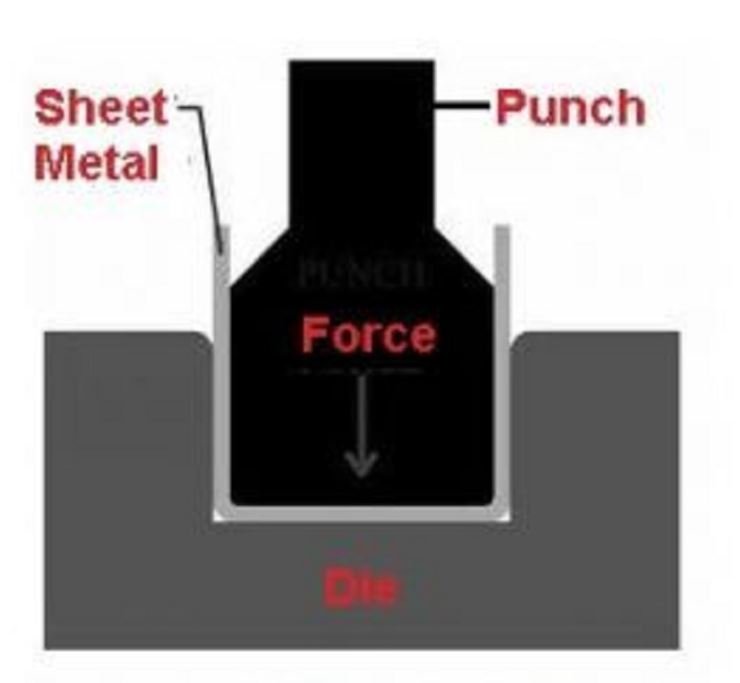

Courbure de canal

Avec cette opération, vous exercez une force qui pousse le poinçon dans la matrice.

La pièce métallique au milieu de la matrice et du poinçon prend la forme du canal de la matrice et du poinçon.

Cintrage de canaux de matériaux d'enceintes métalliques

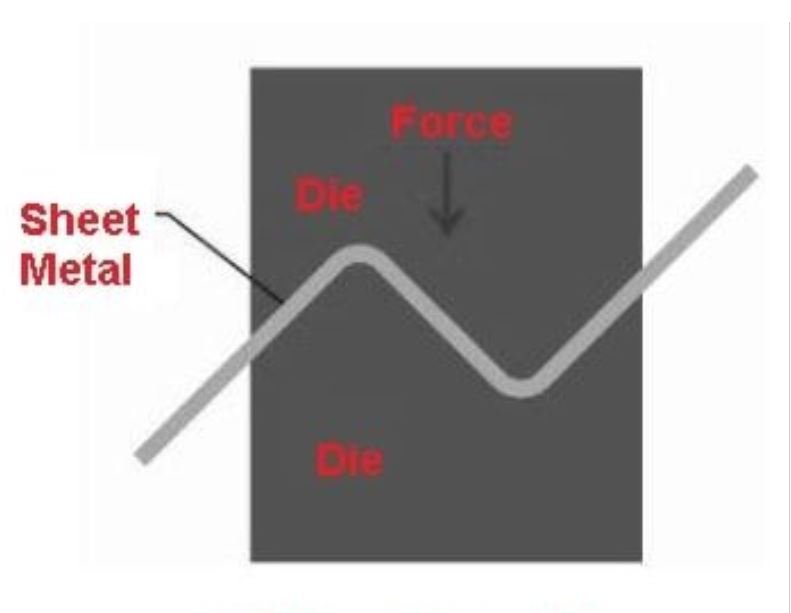

Pliage décalé

Ici, vous transformez le métal en une forme décalée à l'aide d'une matrice et d'un poinçon.

Pliage décalé de tôles pour boîtiers

Pliage des bords

Dans cette technique de pliage de tôle, vous fixez le matériau entre 2 matrices d'un côté, comme indiqué sur le schéma.

Ensuite, vous forcez l'autre bord à frapper le poinçon non fixé, ce qui provoque par conséquent le pliage du côté non fixé de la tôle.

Pliage des bords de tôles

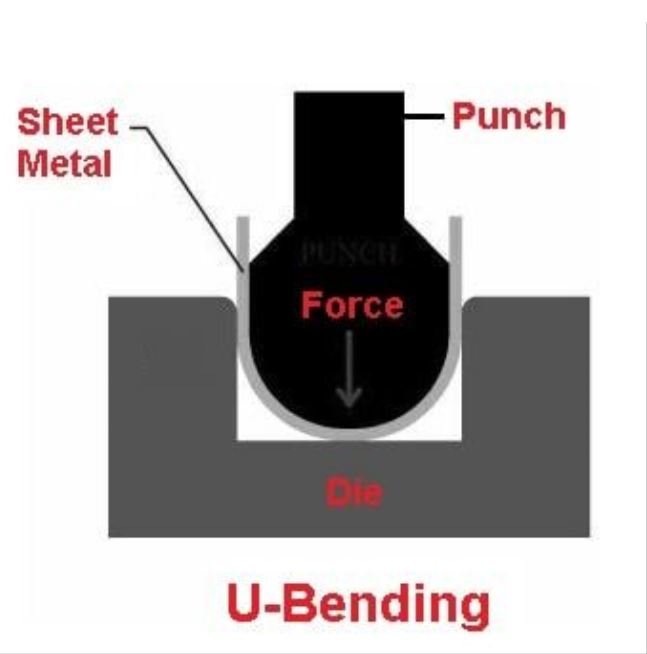

Courbure en U

Ici, lorsque la force appuie sur le poinçon dans la matrice, elle provoque la formation d'une pièce en forme de U dans la tôle.

Pliage en U de matériaux de boîtiers métalliques

Pliage en V

Dans ce type de pliage, la tôle forme un V lorsque vous la pressez entre la matrice et le poinçon.

Pliage en V

Assembler le boîtier électrique

Il existe un certain nombre de techniques utilisées pour assembler des pièces lors du processus de fabrication de boîtiers électriques.

Discutons des méthodes d’assemblage courantes utilisées dans les boîtiers électriques métalliques :

Assemblage mécanique

Ceci est généralement considéré comme une technique de fixation temporaire car vous pouvez facilement séparer les pièces.

L'assemblage mécanique des pièces d'un boîtier électrique comprend :

- Rivetage

- Verrouillage

- Calfeutrage

- Pliant

- Raccords thermorétractables

Soudage

Le soudage décrit l'opération de fusion d'un matériau d'apport et d'une pièce métallique pour créer un joint solide en fusion.

Il s'agit d'une technique d'assemblage permanente pour les pièces d'armoires métalliques.

Certaines des méthodes populaires de soudage appliquées dans le processus de fabrication de boîtiers électriques comprennent :

- Soudure à l'arc

- Soudure au laser

- Soudage par faisceau d'électrons

- Soudure par étincelage

- Soudure à la molette

- Soudage par points par résistance

- Soudage par explosion

- Soudure par friction

- Soudure à froid par pression

- Soudage par diffusion

- Soudage par friction-malaxage (FSW)

- Soudure par refoulement

- Soudure par projection

- Soudure par ultrasons

Assemblage par collage

De plus, vous pouvez également utiliser des adhésifs pour coller et assembler des pièces de boîtier électrique.

Cette technique d'assemblage et de jonction est en constante évolution, avec de nouvelles alternatives continuellement développées.

Certains des choix adhésifs reconnus comprennent les rubans adhésifs, l’époxy, le silicone et le polyuréthane.

Néanmoins, les adhésifs ne forment pas de liaisons solides comme les autres techniques de fixation mentionnées précédemment, mais ils offrent une solution rentable.

Meulage de boîtier électrique

Le meulage est une technique courante qui utilise des meules pour lisser la rugosité due à l'usinage, au soudage ou à d'autres processus de fabrication de boîtiers électriques.

Il existe différents types de rectifieuses, notamment des meuleuses droites et des rectifieuses de surface.

Néanmoins, tous les équipements utilisent un mécanisme de fonctionnement similaire, utilisant un substrat rotatif abrasif pour polir les imperfections.

Perçage de trous sur un boîtier électrique

Parfois appelé perçage, le processus de poinçonnage forme des trous dans la partie du boîtier à l'aide d'une matrice et d'un poinçon.

Vous positionnez le composant entre les 2 parties, et le poinçon s'enfonce à travers celui-ci jusqu'à la matrice.

Lors du poinçonnage, les pièces rondes poinçonnées du matériau éliminé sont considérées comme des déchets.

Mais vous pouvez également les utiliser comme de nouvelles pièces, un processus appelé découpage.

Les méthodes de poinçonnage courantes utilisées pendant le processus de fabrication des boîtiers électriques comprennent :

- Perçant– Il s’agit de découper de petites ouvertures cylindriques dans le matériau du boîtier métallique tout en retirant une quantité très minime de matériau.

- Boire – Un procédé de cisaillement modifié utile pour découper des formes à partir de matériaux de boîtiers électriques à faible résistance, comme la fibre de verre. La matrice fonctionne de manière similaire à un emporte-pièce.

- Rainurage – Il s'agit de former des trous rectangulaires sur le boîtier métallique, parfois non finis.

- Découpe – Il s'agit de créer des lignes droites de faible largeur sur le matériau du boîtier électrique en métal. Ce processus de poinçonnage ne génère aucun déchet.

- Grignoter – La technique de poinçonnage consiste à former des trous superposés. Le mélange de trous superposés peut aider à créer toutes sortes de contours et de découpes.

- Séparation – Il s'agit de découper le matériau à l'aide d'un poinçon ayant 2 faces coupantes qui correspondent aux faces brutes en regard.

- Perforateur – Semblable au perçage, mais les trous percés ne sont généralement pas de forme circulaire. La perforation permet souvent de réaliser plusieurs trous, le poinçonnage étant réalisé selon un motif.

- Lancer – Un processus de poinçonnage où vous réalisez une fente ou une coupe en ligne sur une partie du boîtier, sans éliminer aucun métal.

- Rasage – Également appelé rognage, le rabotage est une opération de finition qui élimine les bavures des bords de coupe. Cela permet d'obtenir des bords lisses et de garantir la précision dimensionnelle.

- Entaille – Implique la découpe de formes à partir des bords du matériau du boîtier métallique (retrait, coupe et formation d'encoches sur les marges).

- Couper - Procédure de cisaillement dans laquelle vous séparez les pièces brutes du matériau du boîtier métallique en coupant son côté opposé en séquence. Vous produisez une nouvelle pièce à chaque coupe.

Poinçonnage de coffret électrique

Étape 5 : Appliquer la finition de surface sur le boîtier électrique

Voici les opérations de finition de surface courantes appliquées pendant le processus de fabrication des boîtiers électriques :

Revêtement

Le revêtement en poudre ou la peinture humide protégera le boîtier électrique de la corrosion et des éléments environnementaux supplémentaires.

Le revêtement en poudre est censé être durable, abordable et respectueux de l'environnement par rapport à la peinture humide pour les boîtiers métalliques.

Dans la plupart des cas, la couche de poudre est durcie à l'aide de rayons UV ou de chaleur pour offrir une couche de protection supplémentaire contre les éléments.

Cela garantit une protection supérieure dans les environnements extérieurs les plus extrêmes.

Le revêtement en poudre permet de peindre rapidement et facilement les boîtiers selon vos spécifications avec des couleurs RAL, les couleurs standard de votre pays ou d'autres couleurs personnalisées.

Vous pouvez appliquer plusieurs couleurs différentes ayant des textures variées et avec différents niveaux de brillance, pour satisfaire vos envies de style.

L'application d'un revêtement en poudre polyester de haute qualité garantit une protection UV améliorée.

Certains procédés de fabrication de boîtiers électriques utilisent également des opérations de nano-revêtement, qui sont spécifiquement appliquées à l'intérieur des boîtiers.

Cela expulse l’eau du boîtier électrique.

La peinture humide utilise principalement des peintures à base de solvants en raison de la résistance chimique élevée et de la protection contre la corrosion qu'elles offrent.

Le boîtier électrique peut être peint selon vos besoins spécifiques, dans plusieurs options de couleurs. Qu'il s'agisse d'une peinture plus esthétique ou d'un type plus standard.

Gravure ou impression

Si vous le souhaitez, vous pouvez personnaliser votre coffret électrique avec des légendes, une étiquette spéciale ou le logo de votre entreprise. Plusieurs méthodes permettent de le faire, notamment la tampographie, la sérigraphie et la gravure, en couleur si besoin.

Avec la sérigraphie, vous pressez l'encre d'impression sur le matériau de base via une maille de tissu finement tamisée à l'aide d'une lame en caoutchouc (procédure d'impression poreuse).

Au contraire, la tampographie désigne une opération d'impression par gravure indirecte.

L'emplacement de l'encre se trouve dans une section d'impression sous-jacente à la surface de la plaque d'impression.

Un tampon d'impression absorbe l'encre au nom du secteur d'impression et la transmet à la partie du boîtier que vous souhaitez imprimer.

Anodisation

Il s'agit d'une procédure de passivation souvent utilisée sur l'aluminium qui augmente l'épaisseur de la couche d'oxyde naturel.

Par conséquent, l’anodisation apporte esthétique et protection à la surface du boîtier électrique métallique.

Le processus d'anodisation est réalisé en immergeant le boîtier métallique dans un bain d'acide, puis en faisant passer un courant électrique à travers celui-ci.

Placage

Il existe trois formes de placage : le placage par immersion, le placage chimique et la galvanoplastie.

La technique de galvanoplastie produit un courant électrique qui est utilisé pour revêtir la partie du boîtier.

Au contraire, le placage chimique utilise un procédé autocatalytique où la pièce catalyse la réaction.

Le placage par immersion diffère car la réaction est provoquée par le substrat métallique plutôt que par le mélange de produits chimiques à l'intérieur du bain.

Il forme un dépôt métallique étroit, généralement de l'argent ou du zinc.

Le placage étant une procédure chimique, il est souvent disponible dans des installations de fabrication spécialisées.

Revêtements spéciaux

Les revêtements spéciaux sont appliqués pour offrir au boîtier électrique une protection contre des éléments spécifiques.

Revêtement de blindage RFI/EMC

Vous avez besoin d’une protection sur laquelle vous pouvez compter si le succès repose sur le fonctionnement d’équipements électriques et électroniques essentiels à la mission.

Les revêtements RFI/EMC sont appliqués sur les boîtiers électriques en fibre de verre ou en plastique pour les protéger des rayonnements ou des interférences radiofréquences.

La plupart des fabricants utilisent des systèmes à base de nickel et de cuivre, qui fournissent des revêtements pour répondre aux besoins de blindage spécifiques du client. Vous pouvez également monter des joints RFI si nécessaire.

Revêtement de blindage pour boîtier électrique

Revêtement de conversion chimique

Également appelé revêtement au chromate, le revêtement de conversion chimique applique du chromate sur la surface du boîtier électrique.

En conséquence, la couche appliquée donne une surface résistante à la corrosion, durable et présentant une conductivité électrique stable.

Étape 5 : Processus d'inspection de la qualité du boîtier électrique

Le contrôle qualité est effectué dès le début jusqu'à l'étape finale du processus de fabrication du boîtier électrique, afin de garantir la meilleure qualité pratique du produit.

Les exigences des normes IEC, ISO, NEMA, NEC, IPCEA, ANSI, UL et CI sont toujours appliquées pour l'évaluation et les tests dans l'atelier de fabrication.

Certains des tests d’analyse de qualité cruciaux effectués pendant le processus de fabrication des boîtiers électriques comprennent :

Essais de vieillissement accéléré

Le vieillissement accéléré décrit le processus de vieillissement accéléré d’une enceinte.

Vous y parvenez en l’exposant à des conditions environnementales et opérationnelles intenses telles que les vibrations, l’humidité et la température.

L’objectif du test est d’obtenir une exposition prolongée à une durée de vie plus courte afin de comprendre les problèmes de défaillance probables.

Test de sable et de poussière

Il s’agit du test environnemental le plus important pour les boîtiers électriques destinés à être utilisés dans des environnements les exposant au sable et à la poussière.

Ces éléments pourraient affecter considérablement les performances du boîtier.

Le test simule les impacts de la poussière et du sable sur le boîtier électronique pour établir sa résistance aux particules.

Tests de stress hautement accélérés (HASS) et tests de durée de vie hautement accélérés (HALT)

HASS et HALT sont des procédures de test de fiabilité des boîtiers qui évaluent les limites de conception et les faiblesses de fabrication.

Les deux techniques de test utilisent une approche similaire.

HALT est réalisé lors de la phase de conception avant la fabrication.

Il applique une stratégie de contrainte progressive pour déterminer les limites physiques de la conception du boîtier électrique sous différents facteurs de stress.

Vous effectuez HASS lorsque le boîtier est prêt pour la production.

Le test examine toute faiblesse du produit développée pendant l’opération de fabrication.

Les deux méthodes de tests accélérés de durée de vie peuvent vous aider à gérer à l’avance les problèmes cruciaux de conception et de production.

Cela permet d'éviter des coûts de reconception ou de fabrication coûteux lors du processus de fabrication du boîtier électrique.

Essais de choc thermique

Les tests de choc thermique reproduisent les conditions des applications de boîtiers électriques qui subissent des cycles de changement de température rapides.

Le test permet de caractériser la durabilité de l'armoire.

Les tests sont effectués dans des chambres simples ou doubles en fonction du taux de fluctuation de température prévu pour l'enceinte ou la norme industrielle.

Essais de vieillissement accéléré

Les tests de vieillissement accéléré modélisent les impacts à long terme d’éléments externes courants tels que le vent, l’humidité, les rayons UV, le sable et la poussière.

Le test fournit des informations cruciales pour la fabrication et les spécifications du boîtier.

Test de protection contre les intrusions (IP)

Les tests IP sont effectués pour évaluer la capacité du boîtier électrique à empêcher la pénétration de poussière, d'eau et d'autres substances étrangères.

Cela garantit la sécurité, la fonctionnalité et la conformité de l'armoire.

Essais de variation de température

Il s’agit d’une séquence de tests environnementaux qui reproduisent les impacts de changements de température graduels ou rapides sur l’enceinte.

Il comprend des tests de température rapides, des cycles de température et des tests de choc thermique, et est effectué de -65 à 300 degrés Celsius.

Test d'humidité

Les tests d’humidité examinent l’impact prolongé de l’humidité sur le boîtier électrique.

Il est essentiel dans la conception des produits, la sélection des matériaux, les tests de fiabilité et la garantie de la conformité réglementaire des boîtiers.

Essais d'impact de grêle

Ce test permet d'évaluer la longévité du matériau du boîtier électrique s'il est soumis à la grêle.

Les résultats des tests peuvent aider à sélectionner le matériau approprié à utiliser dans le processus de fabrication du boîtier électrique.

Test de rayonnement solaire

Les tests de rayonnement solaire impliquent de comprendre les impacts de la dégradation photochimique et thermique de la lumière du soleil sur les matériaux et les composants du boîtier.

Le test aide à prendre des décisions concernant le choix des matériaux, la fabrication et l’utilisation prévue du produit final.

Essais de corrosion par brouillard salin

Également appelé test au brouillard salin, ce test de corrosion accéléré est effectué pour examiner les performances du boîtier électrique pendant sa durée de vie.

La méthode d’essai évalue la résistance à la corrosion des revêtements protecteurs, des peintures et des surfaces finies de l’enceinte.

Essais de vibrations

Les tests de vibration examinent les performances ou la détérioration du boîtier électrique s'il est exposé à un mouvement mécanique.

L'enceinte électrique est exposée à des vibrations transitoires, sinusoïdales ou aléatoires contrôlées utilisant des vibrateurs mécaniques, électrohydrauliques, électromagnétiques ou électrodynamiques.

Le test est un élément essentiel du contrôle qualité, de l’évaluation des performances, des tests de fatigue, de l’assurance qualité et de la conformité réglementaire.

Étape 6 : Emballez le boîtier électrique pour l'expédition

Les petits boîtiers électriques sont emballés dans des emballages de dessins animés de taille et de couleur superbes, avec des bordures d'angle adaptées et des entretoises en carton pour une protection supplémentaire.

De même, les armoires de taille moyenne peuvent souvent tenir sur une palette en bois conventionnelle de 48" x 40".

L'emballage de grands boîtiers électriques est relativement complexe. Certains sont d'ailleurs expédiés sous forme de composants qui sont ensuite assemblés à la destination finale.

La plupart des fabricants proposeront un service après-vente pour l'assemblage et l'installation de boîtiers électriques.

Ils vous fourniront une formation sur la façon d’assembler et d’installer l’enceinte dans vos locaux.

De même, certains grands boîtiers électroniques peuvent également être emballés dans une structure en bois construite et dimensionnée pour les dimensions précises du boîtier.

Il est idéal de fixer l'enceinte au patin comme indiqué sur l'image ci-dessous.

Bandes de cerclage pour boîtiers électriques

Ressources utiles :

Comment mettre à la terre un boîtier électrique

Matériau du boîtier électrique

Comment emballer un boîtier électrique

Accessoires pour boîtiers électriques

Pour toute question ou demande de renseignements sur le processus de fabrication des boîtiers électriques, Contactez KDMsteel maintenant.