La fabricación de chapa metálica ofrece un método económico y eficiente para producir cajas electrónicas.

Normalmente, estos cerramientos metálicos tienen unos gastos de material considerablemente reducidos en comparación con Mecanizado CNC tipos.

Esta guía explora todo lo que necesita saber sobre el proceso de fabricación de gabinetes de chapa metálica.

Sigue leyendo.

Herramientas y equipos para la fabricación de carcasas de chapa metálica

Caja de chapa metálica

En el proceso de fabricación de cerramientos de chapa intervienen muchas herramientas y equipos. Algunas de las máquinas y herramientas más utilizadas son:

- Software de diseño CAD

- Cortadoras láser

- Maquinaria de punzonado CNC

- Maquinaria combinada láser/punción

- Soldadores robóticos

- Maquinaria de plegado, como plegadoras robóticas automatizadas, dobladoras de paneles automatizadas y prensas plegadoras manuales.

- Máquinas herramientas CNC

- Maquinaria para piezas torneadas de precisión

- Máquinas de medición por coordenadas (CMM)

- Planta de recubrimiento en polvo

Proceso de fabricación de envolventes de chapa metálica

Paso 1: Concepto y diseño de la carcasa de chapa metálica

Esta constituye una etapa integral del proceso de fabricación de carcasas de chapa metálica.

Puede influir en la rentabilidad y el mejor enfoque de producción del proceso de fabricación.

Esta etapa implica determinar las especificaciones del cerramiento de chapa metálica en función de su diseño.

Se realizarán bocetos para comprender el alcance del proceso de fabricación.

Luego de finalizar todos los detalles, el equipo de ingeniería realizará el dibujo final de la carcasa de chapa metálica.

Aquí se realizan cálculos exhaustivos para establecer los niveles de estrés en las distintas partes del recinto.

Esta evaluación y cálculo dictarán el proceso posterior del cerramiento de chapa metálica.

Paso 2: Cortar

El paso inicial en cualquier proceso de fabricación de chapa metálica Se trata de cortar. En este procedimiento, debe asegurarse de que todas las medidas del dibujo se corten con precisión.

Es uno de los pasos más importantes, ya que si las medidas son inexactas, todo el gabinete metálico no se fabricará correctamente.

El proceso de corte de chapa metálica se realiza aplicando una serie de herramientas de corte desde simples hasta avanzadas.

Por ejemplo, el cizallamiento es la técnica común de cortar chapa metálica para carcasas electrónicas.

Sin embargo, para cortar materiales duros especiales, aleaciones especiales y metales preciosos se utilizan máquinas láser ultramodernas.

1. Corte con cizalla

Aquí, dos herramientas ejercen una fuerza de corte, una sobre la chapa y otra debajo de ella. Ya sean cuchillas superior e inferior o punzón y matriz, la herramienta ejerce una fuerza descendente rápida sobre la chapa que reposa sobre la herramienta inferior.

Normalmente se deja un pequeño espacio entre los márgenes de las herramientas superior e inferior.

Esto facilita la separación del material del recinto. El espacio libre suele ser del 2 al 10 por ciento del espesor de la chapa metálica.

Existen varios procesos de corte de chapa metálica que emplean fuerzas de corte para separar el material de un bloque de chapa metálica de diversas maneras.

Aplicando muchas de las operaciones juntas, se pueden fabricar carcasas de chapa metálica con perfiles y recortes de cualquier geometría 2D.

Las técnicas comunes de corte por cizallamiento utilizadas en el proceso de fabricación de chapa metálica incluyen:

2. Esquila

La terminología cizallamiento por sí mismo denota un procedimiento de corte distintivo que proporciona cortes lineales para dividir una chapa metálica para la fabricación de carcasas electrónicas.

Por lo general, se aplica el corte para cortar una lámina de metal alineada con un contorno existente que se mantiene recto.

Sin embargo, también puedes realizar cortes en ángulo.

Para este propósito, el cizallamiento se utiliza principalmente para cortar láminas de metal en tamaños más pequeños para prepararlas para otros procesos de fabricación de carcasas metálicas.

La operación de corte se lleva a cabo mediante una máquina cizalla, comúnmente denominada cizalla mecánica o cizalla escuadradora.

Puede operar el equipo manualmente, o mediante energía neumática, hidráulica o eléctrica.

Una cizalla convencional consta de:

- Una mesa que tiene brazos de soporte para sostener la chapa metálica.

- Guías o topes para sujetar la chapa

- Hojas de filo recto superior e inferior

- Dispositivo de medición para posicionar con precisión la chapa metálica

La chapa se coloca entre la cuchilla superior y la cuchilla inferior. Luego se presionan las cuchillas contra la chapa y se corta al tamaño deseado.

En la mayoría de las cizallas, la cuchilla inferior permanece estacionaria mientras la cuchilla superior se presiona hacia abajo.

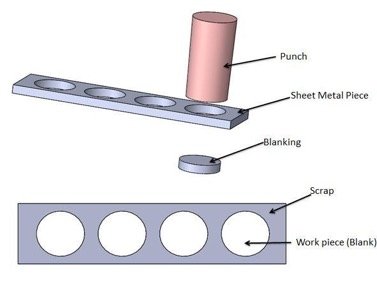

3. Supresión

Supresión se refiere a un procedimiento de corte en el que se quita una pieza de chapa metálica de una pieza de material más grande ejerciendo suficiente fuerza de corte.

La pieza extraída, conocida como pieza en bruto, no es un desecho, sino la pieza de chapa metálica deseada.

Troquelado de chapa metálica

Puede aplicar el corte para recortar piezas de carcasas electrónicas en prácticamente cualquier forma 2D.

Sin embargo, este método se emplea para cortar piezas que tienen geometrías simples que sufrirán un modelado adicional durante los procesos posteriores de fabricación de carcasas de chapa metálica.

La operación de troquelado requiere una prensa troqueladora, una matriz troqueladora y un punzón troquelador. La chapa se coloca sobre la matriz dentro de la prensa troqueladora.

En lugar de tener una cavidad, la matriz tiene un recorte con la forma de la pieza metálica requerida que forma la carcasa.

Debes fabricar el troquel a medida, a menos que vayas a formar una forma estándar.

Por encima de la chapa se encuentra el punzón de corte, que es una herramienta que tiene la forma de la pieza de carcasa requerida.

Tanto el punzón como la matriz normalmente se fabrican utilizando carburo de herramienta o acero.

A alta velocidad, la prensa hidráulica empuja el punzón hacia abajo en la chapa metálica.

Existe un pequeño espacio libre, normalmente del 10 al 20 por ciento del espesor de la chapa, entre la matriz y el punzón.

Cuando el punzón de corte golpea el material, la chapa dentro del espacio libre se dobla rápidamente y luego se separa.

La pieza cortada de la chapa metálica cae libremente en la cavidad de la matriz.

Además, el procedimiento es excepcionalmente rápido y algunas prensas troqueladoras tienen capacidad para realizar más de 1000 golpes por minuto.

4. Corte fino

El corte fino se refiere a un tipo especializado de corte en el que se corta la pieza en bruto de la chapa metálica ejerciendo tres fuerzas distintas.

La técnica produce piezas de carcasa metálica con bordes más suaves, rebabas mínimas, mejor planitud y una tolerancia ajustada de ±0,0003.

De hecho, puedes fabricar piezas de carcasas electrónicas de alta calidad que no necesitan ningún procesamiento adicional.

Sin embargo, las herramientas y equipos adicionales se suman al costo inicial, lo que hace que el troquelado fino sea preferible para la fabricación de gabinetes de chapa metálica de gran volumen.

La mayoría de los equipos y herramientas utilizados en el troquelado fino son los mismos que los utilizados en el troquelado convencional.

Aun así, como se mencionó anteriormente, el corte fino implica el ejercicio de tres fuerzas.

La primera es una fuerza de apriete descendente ejercida sobre la superficie superior de la chapa metálica. Un mecanismo de sujeción sujeta firmemente una placa guía contra la chapa metálica y se mantiene en posición mediante un anillo de impacto.

A veces denominado aguijón, el anillo de impacto rodea el perímetro del lugar de bloqueo.

El proceso de troquelado fino aplica la segunda fuerza debajo de la chapa metálica, directamente frente al punzón, a través de un “cojín”.

La función del cojín es ofrecer una contrafuerza durante toda la operación de troquelado y posteriormente liberar la pieza en bruto.

Estas dos fuerzas minimizan el pandeo de la chapa metálica y mejoran la planitud de la pieza.

La tercera fuerza la ejerce el punzón de troquelado que actúa sobre la chapa metálica y corta la pieza en bruto en la abertura de la matriz.

La holgura entre la matriz y el punzón es menor cuando se aplica un troquelado fino en el proceso de fabricación de carcasas de chapa metálica.

El espacio libre es de aproximadamente 0,001 pulgadas y el proceso de corte se lleva a cabo a velocidades más lentas.

En consecuencia, en lugar de que la chapa se rompa para liberar la pieza en bruto, la pieza en bruto creada fluye y se extruye desde la chapa, lo que da como resultado un borde más suave.

5. Perforación

El punzonado se refiere a un proceso de corte de chapa metálica en el que se quita un trozo de material ejerciendo suficiente fuerza de corte.

El punzonado es lo mismo que el troquelado, con la diferencia de que la pieza cortada es de descarte.

El material descartado, conocido como residuo, deja el perfil interior requerido en la chapa, como una ranura o un agujero.

Puedes utilizar la perforación para crear recortes y agujeros de diferentes formas y tamaños.

Normalmente, los agujeros perforados tienen formas geométricas simples (rectángulo, cuadrado, círculo, etc.) o combinaciones de ellas.

Los márgenes de estas piezas de carcasa de chapa perforada presentarán algunas rebabas debido al cizallamiento y son de una calidad razonablemente buena.

Generalmente, será necesario realizar operaciones de acabado adicionales para lograr bordes más suaves.

La aplicación del punzonado en el proceso de fabricación de carcasas de chapa metálica requiere una prensa punzonadora, una matriz y un punzón.

Colocas la chapa metálica en el centro del punzón y la matriz en la prensa punzonadora.

El troquel, que se encuentra debajo de la chapa metálica, presenta un recorte que tiene la forma de la pieza que se va a cubrir.

Sobre la chapa, la prensa sujeta el punzón que también tiene la forma de la pieza deseada.

A alta velocidad, la prensa punzonadora empuja el punzón hacia abajo contra la chapa metálica y en la matriz que se encuentra debajo.

Existe un espacio libre entre la matriz y el margen del punzón, lo que provoca que la chapa metálica se doble y se rompa rápidamente.

El trozo de chapa que se extrae mediante el punzón cae libremente a través de la abertura cónica de la matriz. Puede realizar este proceso de fabricación de carcasas de chapa metálica utilizando una prensa punzonadora manual, aunque hoy en día son comunes las prensas punzonadoras CNC.

Perforación de carcasas de chapa metálica

Un proceso de punzonado típico implica un punzón cilíndrico que perfora la chapa metálica y crea un único orificio.

Sin embargo, hay una serie de procesos que puedes emplear para crear diferentes funciones.

Aquí están otras técnicas de punzonado que puedes utilizar en el proceso de fabricación de carcasas de chapa metálica:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6. Corte sin cizalla

Aquí, los procesos de corte utilizan otros mecanismos, como la abrasión o la energía térmica.

Esta forma de corte se aplica en procesos de fabricación de carcasas industriales de chapa metálica, que requieren precisión y tiempos de procesamiento rápidos.

Algunas de las técnicas populares de corte sin cizallamiento empleadas durante el proceso de fabricación de carcasas de chapa metálica incluyen:

7. Corte por rayo láser

Corte por láser Utiliza un rayo láser de alta potencia para cortar la chapa metálica.

Una cadena de lentes y espejos dirige y concentra un haz de luz de alta energía sobre la superficie de la lámina donde se debe cortar.

Cuando el haz de luz golpea la superficie, su energía derrite y evapora la chapa metálica que se encuentra debajo.

Se utiliza un chorro de gas para eliminar cualquier resto de vapor o metal fundido del corte.

Usted controla con precisión la posición del rayo láser correspondiente a la chapa para permitir que el láser tome la trayectoria de corte requerida.

Esta técnica de corte se realiza en maquinaria de corte láser.

El láser basado en CO2 con una potencia de aproximadamente 1000 a 2000 vatios es el tipo de láser más común aplicado en el corte de chapa metálica.

Sin embargo, a veces se emplean Nd-YAG y Nd en procesos de fabricación de carcasas de chapa metálica de muy alta potencia.

8. Corte por plasma

Corte por plasma utiliza una corriente concentrada de gas ionizado (plasma) para cortar el material de chapa metálica.

El plasma fluye a una velocidad y temperatura excepcionalmente altas y una boquilla lo dirige hacia el punto de corte.

La chapa se derrite cuando el plasma golpea la superficie que se encuentra debajo. El flujo de gas ionizado que sale de la boquilla expulsa el metal fundido del corte.

Es necesario controlar con precisión la posición del chorro de plasma con respecto a la chapa metálica para que pueda seguir la trayectoria de corte requerida.

El corte por plasma se realiza utilizando un soplete de plasma que puede ser portátil o, más popularmente, controlado por computadora.

La máquina de corte por plasma CNC le permite realizar cortes complejos y precisos durante el proceso de fabricación de carcasas de chapa metálica.

A diferencia del corte por láser, esta técnica no necesita ninguna herramienta física.

Como resultado, el corte por plasma reduce los costos iniciales y facilita la fabricación de carcasas de chapa metálica en pequeños volúmenes y de manera rentable.

Además, las capacidades de corte por plasma difieren modestamente del corte por láser.

Aunque ambos métodos pueden cortar casi cualquier forma 2D de una chapa metálica, no se pueden lograr niveles de precisión y acabado similares con el corte por plasma.

Es posible que aparezcan bordes ásperos, especialmente cuando se utilizan láminas metálicas más gruesas para la fabricación de gabinetes.

Además, la superficie del material formará una capa de óxido que puede eliminarse mediante procesos secundarios.

Sin embargo, el corte por plasma tiene la capacidad de cortar chapas metálicas más gruesas en comparación con el corte por láser.

Esto permite su uso en la fabricación de envolventes más allá de la chapa metálica.

9. Corte por chorro de agua

Corte por chorro de agua Aplica un chorro de agua a alta velocidad para cortar la chapa metálica.

Normalmente, el agua está compuesta de partículas abrasivas necesarias para desgastar el material y fluye en un chorro fino a velocidades elevadas, alrededor de 2000 pies/seg.

En consecuencia, el chorro de agua ejerce una presión extremadamente alta (aproximadamente 60.000 psi) en el punto de corte de la chapa metálica, lo que erosiona rápidamente el material.

Normalmente, la posición del chorro de agua está controlada por computadora para que se mueva a lo largo de la trayectoria de corte requerida.

Puede utilizar el corte por chorro de agua para cortar casi cualquier forma 2D de la chapa metálica.

Los anchos de corte suelen oscilar entre 0,002 y 0,06 pulgadas y producen bordes de buena calidad.

Además, no es necesario un acabado secundario ya que el corte por chorro de agua no genera rebabas.

Además, la deformación térmica no es un problema en el corte por chorro de agua de chapa metálica.

Esto se debe a que no aplica calor para fundir el material, como es el caso del corte por plasma y láser.

Paso 3: Doblado de chapa metálica

La flexión se refiere a la aplicación de fuerza a una chapa metálica, haciendo que se curve en un ángulo específico y creando la forma de carcasa deseada.

Doblado de chapa metálica La operación produce una deformación a lo largo de un solo eje.

Sin embargo, es posible realizar una serie de procedimientos diferentes para formar una pieza de carcasa compleja.

Una curva de una carcasa de chapa metálica puede presentar varios parámetros distintos como se muestra en el diagrama a continuación.

Doblado de carcasas de chapa metálica

La operación de doblado produce tanto compresión como tensión en la chapa metálica. Además, la sección externa del material experimentará tensión y se extenderá hasta una longitud considerable.

Además, el acto de doblar produce tanto tensión como compresión en la chapa metálica, mientras que la sección interna sufre compresión y se contrae.

El eje neutro marca la línea límite dentro de la chapa metálica, a través de la cual no existen fuerzas de compresión o tensión.

Debido a este hecho, esta longitud del eje permanece constante.

Puede relacionar el ajuste de longitud en la superficie interna y externa con la longitud plana inicial mediante 2 parámetros.

Las dos variables son la deducción de curvatura y la tolerancia de curvatura, que se ilustran en el diagrama siguiente.

doblar eje neutro

El factor K indica el eje neutro de la chapa metálica. Se calcula como la relación entre el eje neutro y el espesor del material.

El factor K depende de varios parámetros, como el material, el ángulo de curvatura, la operación de curvatura, etc. Normalmente, es mayor que 0,25, aunque no puede superar 0,50.

Durante el doblado de una chapa metálica, las tensiones que quedan dentro del material harán que éste recupere su forma original moderadamente después del procedimiento de doblado.

Debido a esta recuperación elástica, debes doblar demasiado la lámina de metal una cantidad específica para lograr el ángulo y radio de curvatura deseados.

Tendrá un radio de curvatura final mayor en comparación con el formado inicialmente, además de un ángulo de curvatura final más pequeño.

Factor de recuperación elástica, KS es la relación entre el ángulo de curvatura final y el ángulo de curvatura inicial.

El grado de recuperación elástica depende de varias variables, entre ellas el material, el proceso de curvatura y el radio y ángulo de curvatura iniciales.

Recuperación elástica en el plegado de chapa metálica

Normalmente, la operación de doblado en el proceso de fabricación de carcasas de chapa metálica se realiza en una máquina conocida como prensa plegadora.

El funcionamiento del equipo puede ser manual o automático.

Una prensa plegadora consta de una herramienta inferior llamada matriz y una herramienta superior llamada punzón. Durante el proceso de plegado, la chapa se coloca entre estas dos herramientas.

Colocas con cuidado la chapa sobre la matriz y la fijas en su posición utilizando el tope trasero. A continuación, el punzón desciende y obliga al material a doblarse.

En una prensa plegadora automática, un pistón hidráulico fuerza el punzón hacia la chapa metálica.

La profundidad con la que el punzón introduce la chapa metálica en la matriz determina el ángulo de curvatura obtenido.

Generalmente se utilizan herramientas estándar para la matriz y el punzón. Sin embargo, se pueden emplear herramientas personalizadas para procesos de doblado especializados, pero esto implicará un costo adicional.

Prensa plegadora

Aun así, existen otras técnicas que puedes utilizar para doblar durante el proceso de fabricación de chapa metálica.

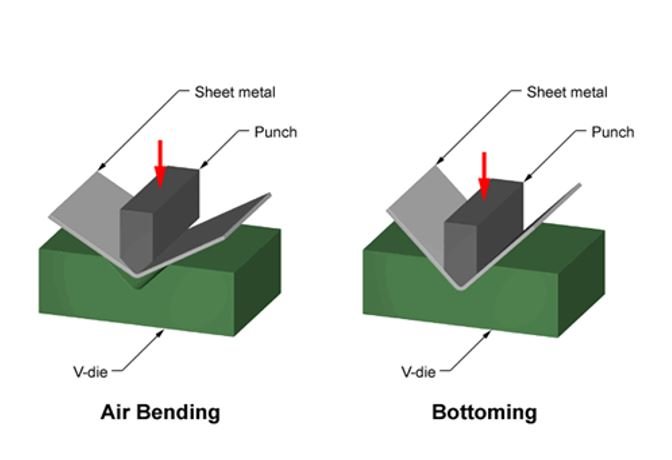

Doblado en V

En este método de doblado de chapa metálica, donde la matriz y el punzón adoptan una forma de “V”.

El punzón empuja la chapa metálica en el canal en forma de “V” dentro de la matriz en V, haciendo que se doble.

En caso de que el punzón no empuje el material hasta el fondo de la cavidad de la matriz, dejando aire o espacio debajo, se conoce como "doblado por aire".

En consecuencia, la ranura en V debe presentar un ángulo más agudo con respecto al ángulo que está formando en la chapa metálica.

Cuando el punzón empuja la chapa metálica hacia el fondo de la cavidad de la matriz, se habla de “toque de fondo”.

Con esta técnica, tienes más control sobre el ángulo ya que hay una recuperación elástica reducida. Sin embargo, necesitarás una prensa más pesada.

En ambos métodos, el ancho de la abertura de la matriz, o ranura en forma de “V”, es normalmente de 6 a 18 veces el espesor de la chapa metálica.

Esta cifra se conoce como relación de matriz y es equivalente a dividir la apertura de la matriz por el espesor de la chapa.

Doblado en V de chapa metálica

Toallita doblada

El doblado por frotamiento, a veces denominado doblado de bordes, es otro método común de doblado utilizado en el proceso de fabricación de gabinetes de chapa metálica.

Esta técnica de doblado requiere que usted sostenga la hoja contra el troquel de limpieza usando una almohadilla de presión.

Luego, el punzón empuja contra el margen de la chapa metálica que se extiende más allá de la almohadilla y la matriz.

La chapa metálica se curvará contra el radio del borde de la matriz de limpieza.

Toallita doblada

Paso 5: Técnicas de unión para formar un cerramiento de chapa metálica

¿Cómo elegir el/los método/s de unión de metales adecuados para su gabinete?

Aquí le ayudaremos a decidir cuál es la técnica de unión adecuada para aplicar durante el proceso de fabricación de carcasas de chapa metálica:

Caja eléctrica para soldadura

Hay varios caja eléctrica para soldar Opciones que puede emplear durante el montaje de la carcasa de chapa metálica.

El método a aplicar dependerá del tipo de metal, del espesor del material y del equipo de soldadura.

Algunas de las operaciones de soldadura más comunes comprenden:

Soldadura MIG

Se refiere a una operación de soldadura por arco en la que se introduce un electrodo de alambre sin fin en el baño de soldadura a través de la pistola de soldadura. Para proteger el baño de la contaminación, también se introduce un gas protector a través de la pistola.

Soldadura TIG

Este método de soldadura aplica un electrodo infusible a base de tungsteno y un arco eléctrico para producir soldaduras. La técnica de soldadura es adecuada para láminas metálicas con un espesor de hasta 8 a 10 mm.

Soldadura láser

La soldadura láser utiliza un resonador láser sólido de alta potencia para fundir la chapa metálica. Este método de soldadura permite producir soldaduras uniformes y de máxima calidad.

Unión mecánica

La unión o fijación mecánica es muy diferente a los procesos de unión adhesiva o soldadura. Este procedimiento de unión implica el uso de diversos elementos mecánicos para fijar entre sí varios componentes de la carcasa.

Los herrajes mecánicos comunes utilizados en esta técnica de unión empleada en la operación de fabricación de carcasas de chapa metálica incluyen:

- Tornillos

- Pernos

- Nueces y

- Remaches

También llamada fijación roscada, la unión mecánica crea uniones más fuertes en comparación con los adhesivos, aunque no son tan resistentes como las uniones soldadas.

La unión mecánica puede ser temporal o permanente. Los elementos de fijación como tuercas, tornillos y pernos son técnicas de unión temporales, mientras que el remachado es un método de unión permanente.

A diferencia del proceso de soldadura, puede reemplazar o ajustar el hardware o los sujetadores utilizados en la unión mecánica si es necesario.

Además, a diferencia de la técnica de soldadura, no necesita calor en el procedimiento, lo que elimina el riesgo de deformación y decoloración de la chapa.

Unión adhesiva

La mayoría de los fabricantes emplean métodos de soldadura y unión mecánica para piezas estructurales cuando se trata de procesos sofisticados de fabricación de carcasas de chapa metálica.

Los adhesivos se utilizan estéticamente para agregar detalles en casos en los que los sujetadores y las soldaduras no deben verse.

Similar a la unión mecánica, la unión adhesiva es ideal para esto, ya que no decolora ni distorsiona el metal, a diferencia de las técnicas de soldadura.

Además, es fácil ocultar las uniones adhesivas.

Esto se debe a que los adhesivos quedan básicamente ocultos entre dos sustratos, lo que puede proporcionar una mejora estética con respecto a los sujetadores mecánicos y la soldadura.

Sin embargo, la unión adhesiva también tiene desventajas a pesar de la gran solución estética que ofrece.

La principal desventaja de utilizar adhesivo en el proceso de fabricación de carcasas de chapa metálica es la resistencia de la unión.

La unión adhesiva es la menos duradera de las tres técnicas de unión de chapa metálica analizadas.

Además, es vital probar adecuadamente los adhesivos en la carcasa específica para evitar que fallen.

Además, ciertos adhesivos necesitan equipos que tengan una construcción especial para su aplicación adecuada.

Por ejemplo, los adhesivos acrílicos se deben aplicar con equipos de acero inoxidable. Además, si bien los métodos de unión, como la soldadura, son instantáneos, los adhesivos necesitan tiempo de curado.

En resumen, se puede aplicar más de una técnica de unión durante la operación de fabricación de una carcasa de chapa metálica. La mayoría de los diseños complejos de carcasas metálicas requieren las tres.

Paso 6: Molienda

El rectificado se refiere a la operación en la que el grano golpea la chapa metálica. La mayoría de los procesos de fabricación de chapa metálica de precisión aplican al menos cierto grado de automatización.

El rectificado de una pieza de chapa metálica soldada es un proceso fundamentalmente manual.

Es necesario ejercer suficiente presión en el ángulo correcto para permitir que los granos del disco abrasivo eliminen la mayor cantidad de metal en el menor tiempo posible.

Al mismo tiempo, es importante asegurarse de no desgastar prematuramente el disco ni desgastar la herramienta de rectificado.

Hay una serie de parámetros que deben gestionarse eficazmente para que el flujo de piezas sea exitoso.

Rectificado de chapa

Paso 7: Lijado

Después de pulir toda la chapa metálica, el siguiente paso es el lijado, que garantiza que la superficie esté limpia y pulida antes del acabado final.

El proceso también consume algo de tiempo y es esencial en el proceso de fabricación de carcasas de chapa metálica.

Paso 8: Acabado final

De manera similar al material, los acabados de la superficie brindan soluciones distintas para diferentes usos de cerramientos de chapa metálica.

No todos los acabados superficiales son proporcionalmente adecuados para proteger la chapa metálica en diferentes condiciones.

Por lo tanto, es esencial tener en cuenta los siguientes factores durante la selección del acabado correcto para utilizar en el proceso de fabricación de envolventes de chapa metálica:

- Dónde estará ubicado el recinto; interior o exterior.

- Temperatura a la que estará sometido el acabado superficial

- Tipos de productos químicos a los que podría estar expuesto el acabado

- Preocupaciones relacionadas con la radiación UV

Existen varios acabados superficiales disponibles para aumentar la resistencia a la corrosión de un material. Veamos las operaciones de acabado superficial más comunes que se aplican durante el proceso de fabricación de envolventes de chapa metálica:

Recubrimiento en polvo

El recubrimiento en polvo implica un polvo termoplástico seco que se aplica electrostáticamente y se adhiere a la superficie del gabinete metálico en un horno.

Se considera ampliamente como el estándar de la industria para la operación de acabado de superficies y viene en una variedad de colores, texturas y niveles de brillo.

Una de las ventajas del recubrimiento en polvo es que proporciona un acabado económico, de alta calidad y excepcionalmente duradero.

Además, viene en varias texturas, por ejemplo, los acabados rugosos son excelentes para ocultar huellas dactilares, lo que lo convierte en la mejor opción para carcasas electrónicas.

La capa de polvo agregará una capa adicional al gabinete de metal.

Tenga en cuenta que las dimensiones del dibujo indican el material metálico subyacente y no el recubrimiento en polvo.

Por lo tanto, es aconsejable que asigne entre 0,003” y 0,005” adicionales en cada lado de las dimensiones del recorte.

De lo contrario, los recortes podrían no ser lo suficientemente grandes y los componentes del gabinete no encajarían.

Para especificar la capa de polvo deseada, simplemente seleccione una capa de polvo con la textura y el color adecuados a sus necesidades.

Junto con el diseño para la fabricación de gabinetes de chapa metálica, adjunte una nota sobre el recubrimiento en polvo preferido.

Impresión digital y serigrafía

Se trata de una operación de acabado superficial que se aplica en el proceso de fabricación de envolventes de chapa metálica y que confiere al diseño una apariencia y tacto excelentes.

Las técnicas le permiten marcar visiblemente su gabinete de metal para identificar puertos, interruptores, conectores y más.

La impresión digital también es una opción perfecta para gráficos, como ilustraciones o logotipos de empresas. Se ha convertido en la opción predeterminada para la mayoría de los diseñadores.

Sin embargo, cada método tiene sus propias ventajas, lo que hace que cada uno de ellos sea adecuado para su aplicación específica.

Recubrimiento por conversión química

Este acabado de superficie para carcasas metálicas también se conoce como revestimiento de cromato o película química. La aplicación de cromato a la superficie de la chapa metálica proporciona una superficie resistente a la corrosión y duradera que muestra una conductividad eléctrica estable.

Anodizado

El anodizado es un procedimiento electroquímico que se utiliza para el acabado de superficies de metales no ferrosos. Se aplica habitualmente sobre superficies de aluminio para endurecerlas y hacerlas resistentes a la corrosión.

La superficie anodizada se convierte en parte del metal, por lo que no se descascara, astilla ni pela y, con un uso normal, nunca se desgasta.

Caja de chapa metálica anodizada

Recubrimiento de estaño

Se trata de un proceso de inmersión sencillo que recubre la chapa metálica con estaño puro. La operación de acabado de la superficie se suele aplicar para mejorar la soldabilidad, la conductividad eléctrica y la resistencia a la corrosión.

Acabados de metal desnudo

Por lo general, los acabados metálicos de Bae se proporcionan en tres formas básicas:

Sin acabado

Aquí se eliminan las rebabas de la caja eléctrica sin realizar ningún acabado adicional y es posible que aparezcan pequeñas marcas en espiral o rayones. Se trata de una técnica que permite ahorrar costos, aunque solo es conveniente para cajas metálicas que se utilizarán en interiores.

Acabado granulado

En este acabado de superficie, se desbarba la superficie del gabinete de metal y luego se le da una dirección de grano lineal distintiva mediante el cepillado.

Acabado envejecido

El uso de acabado pulido durante el proceso de fabricación de gabinetes de chapa metálica suaviza y proporciona un acabado no direccional a través del pulido dentro de un medio abrasivo.

Al complementarse entre sí, el mejor material y acabado de superficie para cualquier carcasa metálica ayuda a mantener los equipos delicados más seguros y por más tiempo. Es una solución que se traduce en ahorro de costos y mejor rendimiento.

Paso 9: Inspección de calidad de la carcasa de chapa metálica

Caja eléctrica completamente ensamblada

Una vez completado el proceso de fabricación de la carcasa de chapa metálica, el producto requiere pruebas de validación de acuerdo con sus requisitos operativos.

Estas son las pruebas de inspección de calidad a las que se someterá un gabinete metálico antes de salir del taller de fabricación:

Prueba de niebla salina

La prueba de niebla salina actúa como un mecanismo acelerado para comprobar la capacidad del revestimiento de la superficie de la carcasa para soportar la corrosión atmosférica. También se la conoce como prueba de niebla salina.

Prueba de rayado

La prueba de rayado determina la resistencia al desgaste y a la abrasión del material y del revestimiento de la carcasa metálica. Es una técnica sencilla y rápida para caracterizar los revestimientos.

Sin embargo, varias variables afectan los resultados, incluidas las propiedades mecánicas del sustrato, el espesor del revestimiento y la resistencia de la unión interfacial. Las condiciones de prueba, como el radio de la punta del penetrador, la velocidad de rayado y la carga, también influyen en los resultados.

Prueba de caída

Esta prueba está diseñada para evaluar la integridad estructural de la carcasa metálica. La prueba de caída normalmente implica dejar caer un objeto desde una altura específica sobre la superficie de la carcasa.

Prueba de tracción a alta temperatura

Las pruebas de tracción a alta temperatura ayudan a examinar el comportamiento del material metálico cuando se expone a una combinación de temperatura y tensión elevadas.

Prueba de baja temperatura

Las pruebas de baja temperatura permiten evaluar el impacto de la temperatura reducida en el rendimiento, la integridad y la seguridad del material de la carcasa metálica durante su uso. Esta prueba es ideal para examinar carcasas metálicas que estarán sujetas a condiciones de baja temperatura durante su vida útil.

Prueba de protección de entrada

La prueba de protección de ingreso, comúnmente conocida como prueba IP, evalúa la capacidad de los gabinetes metálicos para proteger contra el “ingreso”.

Es decir, protección contra la infiltración de polvo, agua y objetos extraños.

Para todos tus Cajas eléctricas De China, Contacte con KDMSteel ahora.