Эффективный и правильно спроектированный электротехнический шкаф начинается с этапа производства.

Каждый шаг имеет решающее значение: от проектирования и выбора материала до выбора технологии и качества оборудования.

Это руководство поможет вам понять процесс производства электротехнических шкафов, что обеспечит вам успешный опыт покупки.

Давайте сразу приступим.

Шаг 1: Четко определите технические характеристики конструкции электрического шкафа

Размеры электрических шкафов

Большинство людей считают, электрический корпус как простой ящик, используемый для хранения электрических деталей или соединений.

Они полагают, что процесс спецификации не должен занимать больше времени, чем необходимо для выбора правильного размера.

Тем не менее, учитывая множество вариантов, доступных на рынке, очевидно, что существует ряд параметров, которые следует учитывать.

Вот основные характеристики электрощита, которые вам нужны от выбранного вами производителя:

Рейтинг для электрического шкафа

МЭК, ATEX, УЛ, ИС и НЕМА Стандарты моделируются для минимизации угроз безопасности и обеспечения постоянной производительности продукта. Крайне важно сообщить производителю вашего электрического корпуса, где он будет использоваться.

Тип электрического шкафа

Настенный корпус подходит для размещения электрических компонентов внутри помещений и защиты чувствительного оборудования в местах, которые могут подвергаться воздействию чрезмерной влажности.

Аналогичным образом, напольные и отдельно стоящие электрические шкафы подходят для систем, включающих крупные компоненты или сложные конфигурации монтажа.

Кроме того, желобчатые кожухи защищают кабели от воздействия агрессивных сред и воды в различных областях применения.

Индивидуальный электрический шкаф проектируется и изготавливается в соответствии с вашими индивидуальными и точными требованиями.

Материал для электрического корпуса

Существует целый ряд материалов для изготовления электротехнических корпусов: пластик, нержавеющая сталь, углеродистая сталь, алюминий и т. д.

Эти материалы идеально подходят как для наружного, так и для внутреннего применения в любых условиях.

Особенности электрического шкафа

Некоторые из вариантов включают в себя прокладки, окна, вентиляционные отверстия, петли, защелки, вырезы и отверстия.

Более того, вы можете заказать маркировку электрического шкафа с надписями по технике безопасности, фирменными цветами или в соответствии с интерьером вашего помещения.

Размеры электрического шкафа

Вы можете изготовить электрощит любого размера по длине, ширине и высоте.

Кроме того, если вас не устраивают стандартные размеры производителя, вы можете заказать индивидуальные корпуса, соответствующие вашим требованиям.

Источник питания для электрического шкафа

Рекомендуется указать фазы питания, напряжение и частоту, а также упомянуть любые ограничения.

Место установки электрического шкафа

Укажите, будет ли использоваться электрошкаф внутри или снаружи помещения.

Корпусные шкафы, установленные на открытом воздухе, могут нагреваться из-за солнечного нагрева в течение дня. Аналогично, они могут остывать ниже точки росы ночью.

Шаг 2: Проектирование электрического шкафа с использованием соответствующего программного обеспечения

Прежде чем принимать какие-либо решения по проектированию электрического корпуса, вы должны понимать конструкцию электрической панели. Используйте схематический лист для оценки всех компонентов корпуса.

Перед созданием схематических чертежей желательно сначала подготовить чертеж физической компоновки.

Обратите внимание, что правильная конструкция панели управления учитывает электрические и физические требования, позволяя предусмотреть все потенциальные проблемы.

Физическая компоновка панели управления поможет вам спроектировать точный электрический шкаф.

Вы сможете обнаружить вероятные проблемы и задержки поставок, которые возникнут в ходе производства и тестирования.

Основная операция на этапе проектирования заключается в создании 3D-изображения электрощита с помощью программы AutoCAD.

Это помогает экономить деньги, поскольку позволяет протестировать различные варианты перед обработкой или сваркой отдельной части корпуса.

Выбрав конструкцию, которая будет соответствовать всем вашим требованиям, вы переходите к следующему этапу процесса изготовления электрощита.

Однако при работе с металлическими электротехническими корпусами проектировщику необходимо понимать концепцию изгиба металла и радиус изгиба.

Общеизвестно, что все детали металлических корпусов гнутся с помощью гибочного пресса или листогибочного пресса.

Во время гибки углы металла, как правило, имеют радиус, поскольку их невозможно согнуть под углом 90 градусов.

Проектировщик несет ответственность за контроль этого, назначая радиус изгиба.

Проектировщик контролирует это, указывая радиус изгиба (радиус внутренней поверхности изгиба, рассчитываемый путем сложения радиуса металла и внутреннего радиуса).

Поэтому крайне важно выбрать подходящий радиус изгиба, отвечающий вашим потребностям.

Кроме того, учтите пересечение двух линий изгиба и убедитесь, что вы исключили возможность их соприкосновения друг с другом.

Обязательно размещайте вырезы на регулируемом расстоянии от радиусов изгиба, так как это может увеличить вероятность растяжения или расширения вырезов.

При проектировании электротехнического шкафа также важно учитывать отклонения в размерах, которые являются неизбежной частью процесса производства электротехнического шкафа.

Основными причинами отклонений размеров являются отклонения в пропиле и позиционная ошибка при резке, а также отклонения в результате состава металла и плохого моделирования растяжения при изгибе.

Помните, что указанные размеры относятся к простому металлу. Поэтому, если вы используете порошковое покрытие, оставьте допуск от 0,003" до 0,005".

Шаг 3: Выбор правильного материала для электротехнического корпуса

Первое и самое важное решение, которое необходимо принять в процессе изготовления электротехнического корпуса, — это выбор типа материала корпуса.

Два распространенных варианта — металл и пластик, эти две категории можно сгруппировать следующим образом:

Металлы

Три самых популярных металла для изготовления электротехнических шкафов:

Углеродистая сталь

Углеродистая сталь идеально подходит для жестких и грязных условий, как на открытом воздухе, так и в помещении. Она менее затратна и легко поддается перепроектированию после изготовления для расширения или установки.

Тем не менее, этот тип стали не обеспечивает высокой коррозионной стойкости, хотя эту проблему можно решить с помощью порошкового покрытия.

Более того, для дополнительной защиты углеродистую сталь можно оцинковать, покрыв ее слоем цинка для защиты от коррозии.

Нержавеющая сталь

Нержавеющая сталь может обеспечить исключительную прочность, термостойкость, коррозионную стойкость и долговечность.

Благодаря своей долговечности электротехнический корпус из нержавеющей стали обеспечивает большую долгосрочную выгоду.

Электрические корпуса из нержавеющей стали часто подходят для гигиенических применений, таких как фармацевтическая, пищевая и производстве напитков.

Кроме того, корпус из нержавеющей стали идеально подходит для применений, где химическая стойкость имеет решающее значение, например, в нефтегазовом секторе.

Электрический корпус из нержавеющей стали

Алюминий

Алюминиевые электрошкафы легкие, но очень прочные. Алюминий обычно легируют или подвергают холодной прокатке с использованием других элементов для повышения его прочности на разрыв.

Использование алюминиевого материала в процессе изготовления электротехнических корпусов гарантирует высокий отвод тепла и отличную коррозионную стойкость.

Кроме того, алюминиевые корпуса столь же экономичны.

По сравнению со стекловолокном или термопластиком эти три металла обладают меньшей устойчивостью к влаге. Однако их проще всего настраивать при проектировании и изготовлении из-за широкой доступности и гибкости инструментов для металлообработки.

Термопластики

Термопластики включают ПВХ, АБС, полиэфиры, поликарбонаты и т. д.

Большинство пластиков исключительно устойчивы к коррозии и легко поддаются переделке для установки или расширения.

Пластики обладают исключительными изоляционными свойствами, поэтому выбирайте их для высокочувствительных к температуре электрических элементов управления.

Тем не менее, возможность изготовления термопластика на этапе проектирования и изготовления ограничена, что может ограничить доступные вам базовые формы и размеры.

Кроме того, пластиковые электротехнические корпуса подвержены разрушению под воздействием атмосферных условий и ультрафиолетового излучения, особенно в жаркой и влажной среде.

Выбирайте пластмассы с добавленными ингредиентами и специальными составами, чтобы свести к минимуму проблемы деградации.

Кроме того, пластиковые корпуса не подходят для использования в сложных условиях, таких как карьеры, шахты и строительные площадки.

Стекловолокно

Этот материал для электротехнического корпуса имеет преимущества и недостатки в обоих крайних спектрах.

Стекловолокно не подвержено окислению и ржавчине под воздействием агрессивных элементов окружающей среды и обеспечивает наибольшую химическую стойкость.

Тем не менее, электротехнические корпуса из стекловолокна чрезвычайно тверды и вызывают коррозию оборудования, что затрудняет их формовку и перепроектирование.

Стекловолокно также быстро разрушается под воздействием солнечного света и длительного воздействия тепла, поэтому применение стекловолоконных корпусов весьма специфично.

Подводя итог, можно сказать, что выбор материала для электротехнического корпуса будет основываться на нескольких параметрах, включая:

- Расходы

- Рассеивание тепла

- Температура

- Масса

- Уровень влажности

- Содержимое приложения

- Проблемы безопасности

- Погода и концентрация едких веществ в окружающей среде.

Вас может заинтересовать:

- Алюминиевые электрические шкафы

- Электрический корпус из нержавеющей стали

- Электрический шкаф из мягкой стали

- Электрический шкаф из оцинкованной стали

Шаг 4: Изготовление и обработка электрического корпуса

Резка материала для изготовления электрощита

Резка — это начальный этап процесса изготовления электротехнического корпуса.

Во время резки крайне важно обеспечить точное соответствие размеров чертежа проекта.

Методика выполнения вырезов и отверстий в неметаллических материалах электротехнических корпусов

Резка стекловолокна и пластика имеет свои нюансы, так же как и резка металлов имеет свои особенности.

С поликарбонатным корпусом электрооборудования легче работать, поскольку он равномерно наносится на смолу, создавая заданную толщину.

Напротив, стекловолокно — это сложный материал, состоящий из случайных нитей стекла в полиэфирной смоле. Эта случайная сложность является преимуществом, хотя она влияет на способ, которым сверло или режущий инструмент проходит через стекловолокно.

Ниже приведены распространенные методы изготовления вырезов и отверстий в неметаллических корпусах:

Кольцевая пила

Это самый простой и наименее сложный метод создания отверстий в неметаллических электротехнических корпусах.

Сначала разметьте размер и положение выреза/отверстия, предварительно просверлите небольшое отверстие в середине выреза для начала работы кольцевой пилы. Затем аккуратно вырежьте секцию, которую нужно удалить.

Чтобы добиться реза наивысшего качества с минимальным сколом кромок, соблюдайте следующие правила:

- Держите пилу под прямым углом к режущей поверхности.

- Поддерживайте постоянное пилящее действие

- Используйте пилу с мелкими зубьями или пилу с твердосплавным/алмазным покрытием.

Однако этот метод требует больше времени и обеспечивает наименьшую точность, хотя его можно применять практически в любых условиях.

Бурение, расточка

Наиболее популярным видом вырезания является создание круглых отверстий в дверце или стенках электрощитка.

Предпочтительным инструментом для этих операций является кольцевая пила с алмазным или твердосплавным наконечником или спиральное сверло, обеспечивающее острую режущую кромку.

Вы также можете использовать инструменты из быстрорежущей стали, однако они затупятся, что приведет к чрезмерному сколу кромок и образованию отверстий с некрасивым внешним видом.

Кроме того, при использовании сверл рекомендуется использовать низкие скорости подачи и высокие обороты, так как это сводит к минимуму образование сколов вокруг выреза.

Самый важный параметр, который нужно обеспечить, — это поддержание исключительно острого инструмента. Чтобы минимизировать давление резания, вы можете использовать сверло с расколотыми или тонкими кончиками и положительным передним углом.

Кроме того, обеспечьте постоянную скорость подачи или даже уменьшите ее при выходе из отверстия, чтобы свести к минимуму изгиб детали при выходе сверла.

При сверлении всегда поддерживайте деталь твердой задней поверхностью, чтобы свести к минимуму сколы и расслоение.

Наконец, убедитесь, что поликарбонат не выделяет достаточно тепла, чтобы начать расслоение или плавление.

Сверление отверстий в пластиковом корпусе

Маршрутизация

Этот метод резки, применяемый в процессе изготовления электротехнических шкафов, предполагает использование фрезера и фрезы, что позволяет создавать очень чистые вырезы и отверстия.

Однако эта техника требует от вас заранее вручную разметить вырезы и отверстия и сохранять твердую руку на линиях разметки.

Вы можете использовать обрабатывающие центры с ЧПУ для поддержания чистоты вырезов и прямых кромок. Кроме того, используйте приспособление/фиксатор для направления ручного фрезера.

Для большей долговечности используйте фрезы с алмазным покрытием, хотя твердосплавные фрезы также могут подойти для этой цели.

Кроме того, будьте осторожны с поликарбонатным корпусом электрооборудования, чтобы не допустить образования тепла, способного вызвать плавление или образование нитей.

Штамповка

В этом методе можно использовать обычный дырокол, такой же, как и те, которые применяются при изготовлении металлических электрических корпусов.

Это позволяет получить идеально чистые отверстия, хотя при использовании тупого пробойника могут остаться сколы по краям.

Опять же, чтобы делать чистые вырезы, вам нужно поддерживать острые инструменты. Вам понадобится пилотное отверстие перед использованием обычного дырокола.

С композитными корпусными материалами можно использовать как гидравлические, так и ручные перфораторы. Тем не менее, перфорация не является подходящим методом для поликарбонатных материалов.

Дополнительные методы

Альтернативными методами резки, применяемыми в процессе изготовления электротехнических корпусов, являются лазерная резка и гидроабразивная резка.

Оба метода позволяют формировать исключительно точные, чистые вырезы или отверстия, но требуют больших капиталовложений как в инструменты, так и в обучение персонала.

При гидроабразивной резке вы пропускаете высокоскоростную струю абразивного материала и воды через отверстие небольшого диаметра, обычно 0,010”.

Поток воды быстро разрушает материал корпуса, создавая давление около 60 000 фунтов на квадратный дюйм.

Аналогично, при лазерной резке используется сфокусированный луч чистого света, направляемый на участок, который необходимо разрезать.

Процесс резки происходит посредством химической деградации и испарения в случае термореактивных материалов и композитов, а также посредством локального плавления в случае термопластов.

Методы резки металлических материалов для электротехнических корпусов

Вот лучшие методы резки металла, применяемые в процессе производства электротехнических корпусов:

Стрижка

Резка — менее точный метод резки, поскольку с его помощью невозможно делать сложные, мелкие надрезы на материале.

Этот метод обычно применяется для резки больших листов металла до рабочих размеров.

Он использует лезвие для выполнения разрезов, которые часто параллельны другим краям разреза. Тем не менее, возможно выполнять резку под углом.

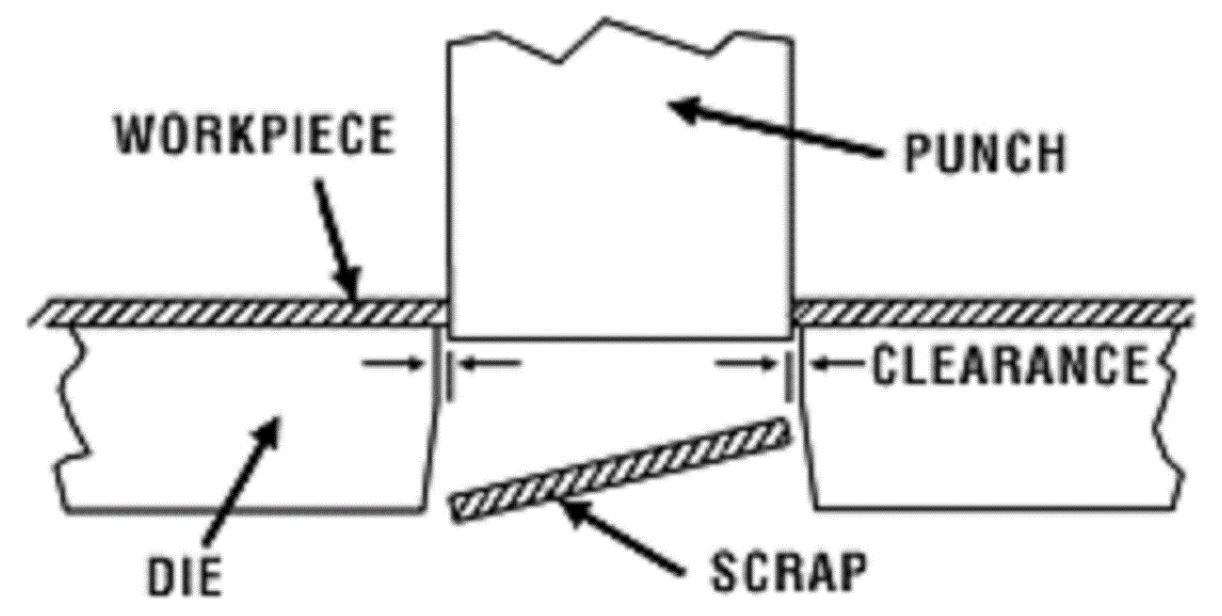

Штамповка

Пробивка подразумевает вырезание вырезов из центра материалов корпуса. Вы пробиваете секцию, в которой хотите сделать отверстие, прикладывая силу.

Такая техника резки не оставляет чистых краев, хотя их можно отполировать в ходе последующих процессов.

Бланкирование

Бланкирование — это просто противоположность пробиванию.

Деталь, которую вы вырубаете, считается браком при штамповке, в то время как эта деталь является необходимой деталью при вырубке.

Оставшийся материал — это отходы.

Подобно штамповке, вырезанные детали всегда подвергаются финишной обработке на последующих этапах для полировки грубых краев, оставшихся после операции вырубки.

Гидроабразивная резка

В этой технологии для резки металла используется мощная струя воды, а не нагревание.

Благодаря этому процесс не создает участков термического воздействия на материал корпуса.

Гидроабразивная резка обеспечивает очень точный срез, а также аккуратную отделку материала корпуса.

Существует два вида гидроабразивной резки: резка только водой/чистой водой и абразивно-струйная резка.

Абразивно-струйная резка включает абразивный материал, такой как металл или гранит, в воду. С другой стороны, резка только водой использует только воду и абсолютную мощность струи для резки металла.

Плазменная резка

Эта техника использует горячую плазму для резки материала электрического корпуса. Высокоскоростная плазменная струя формирует исключительно точный разрез.

Плазменная резка очень экономична, что делает ее одним из подходящих методов резки при производстве электротехнических корпусов.

Метод быстрый, хотя и не такой быстрый, как лазерная резка.

Лазерная резка

Этот метод резки металла подразумевает прожигание материала лазерным лучом и получение точного реза.

При лазерной резке не возникает коробления, гарантируется чистый, равномерный рез от начала до конца.

Технология лазерной резки очень быстра, экономична и экологична, поскольку потребляет меньше энергии.

Гибка материала для изготовления электрошкафа

Гибка представляет собой процедуру преобразования прямого материала электрического корпуса в дугообразную форму.

Этот процесс происходит, когда вы прикладываете силы к локальным участкам материала.

Ниже приведены распространенные типы гибки, используемые при работе с металлическими материалами для корпусов электрооборудования:

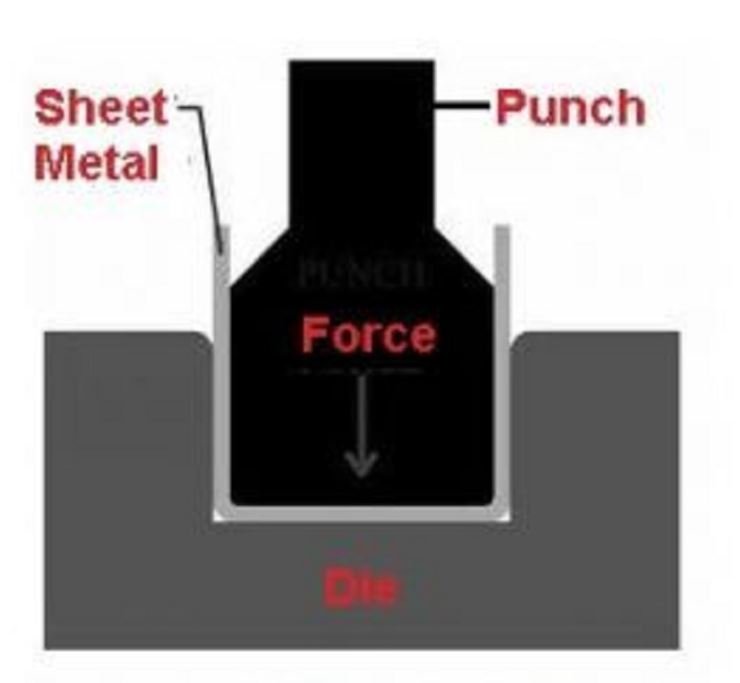

Изгиб канала

При выполнении этой операции вы прилагаете усилие, которое вдавливает пуансон в матрицу.

Металлическая деталь в середине матрицы и пуансона принимает форму канала матрицы и пуансона.

Изгиб канала из металлического корпуса

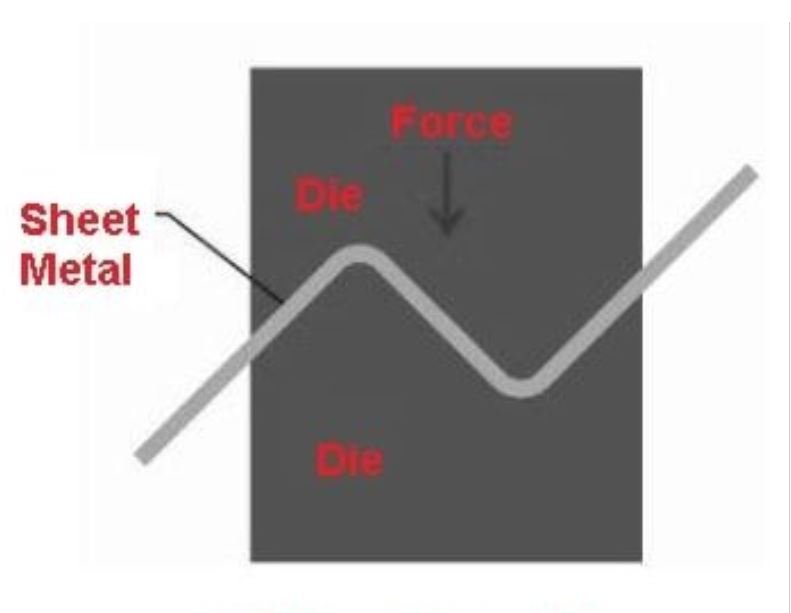

Смещение изгиба

Здесь вы преобразуете металл в изогнутую форму с помощью штампа и пуансона.

Смещение изгиба листового металлического корпуса

Изгиб кромки

При использовании этой техники гибки листового металла материал фиксируется между двумя штампами с одной стороны, как показано на схеме.

Затем вы заставляете другой край ударять по незафиксированному пуансону, что в результате приводит к изгибу незафиксированной стороны листового металла.

Гибка кромок листового металла

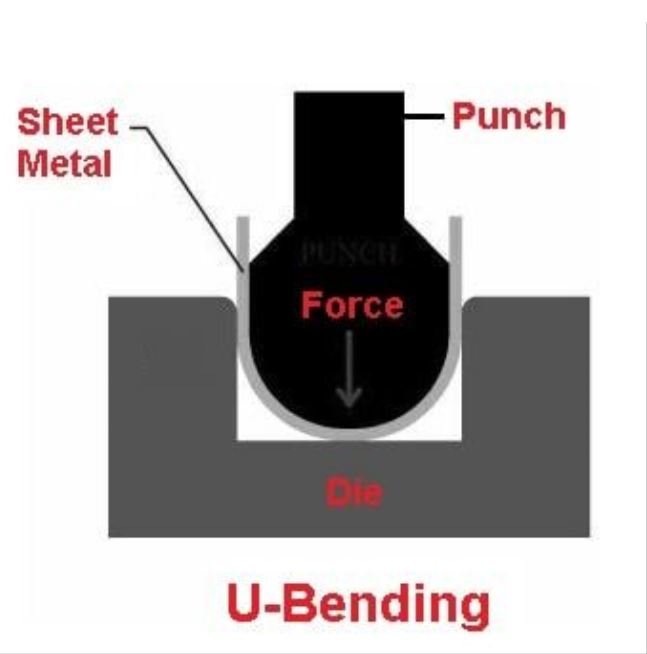

U-образный изгиб

Здесь, когда сила вдавливает пуансон в матрицу, она заставляет листовой металл образовывать U-образную деталь.

U-образный изгиб металлического корпуса

V-образный изгиб

При этом типе гибки листовой металл принимает V-образную форму, когда вы зажимаете его между матрицей и пуансоном.

V-образный изгиб

Соберите электрический шкаф

Существует ряд технологий, используемых для соединения деталей в процессе изготовления электротехнических корпусов.

Давайте обсудим распространенные методы сборки, используемые при изготовлении металлических электротехнических корпусов:

Механическое соединение

Обычно это считается временным методом крепления, поскольку детали можно легко разъединить.

Механическое соединение деталей электрошкафа включает в себя:

- Клепание

- Болтовое крепление

- Конопатка

- Складной

- Усадка в горячем состоянии

Сварка

Сварка представляет собой процесс плавления присадочного материала и металлической заготовки для создания прочного расплавленного соединения.

Это технология неразъемного соединения металлических частей корпусов шкафов.

Некоторые из популярных методов сварки, применяемых в процессе изготовления электротехнических корпусов, включают в себя:

- Дуговая сварка

- Лазерная сварка

- Электронно-лучевая сварка

- Сварка оплавлением

- Сварка швов

- Контактная точечная сварка

- Сварка взрывом

- Сварка трением

- Холодная сварка давлением

- Диффузионная сварка

- Сварка трением с перемешиванием (СТП)

- Сварка осадкой

- Рельефная сварка

- Ультразвуковая сварка

Клеевое соединение

Более того, вы можете использовать клеи для склеивания и сборки деталей электрощита.

Эти методы соединения и сборки постоянно совершенствуются, и постоянно разрабатываются новые альтернативные варианты.

К числу признанных вариантов клея относятся ленты, эпоксидная смола, силикон и полиуретан.

Тем не менее, клей не образует прочных соединений, как другие методы крепления, упомянутые ранее, но он является экономически эффективным решением.

Электрический шкаф для шлифования

Шлифование — это распространенная технология, при которой для сглаживания шероховатостей используются круги, возникающие в результате механической обработки, сварки или других процессов производства электротехнических корпусов.

Существуют различные виды шлифовальных станков, в том числе шлифовальные станки с прямой головкой и плоскошлифовальные станки.

Тем не менее, во всем оборудовании используется схожий рабочий механизм, использующий абразивную вращающуюся подложку для полировки дефектов.

Пробивка отверстий в электрическом шкафу

Процесс пробивки, иногда называемый пробивкой, подразумевает формирование отверстий в корпусной детали с использованием матрицы и пуансона.

Вы размещаете деталь между двумя частями, и пуансон проталкивается через нее к матрице.

В процессе штамповки отсортированные круглые куски материала считаются браком.

Но вы также можете использовать их в качестве новых заготовок, этот процесс называется вырубкой.

К распространенным методам штамповки, используемым в процессе изготовления электротехнических корпусов, относятся:

- Пирсинг– Включает в себя вырезание небольших цилиндрических отверстий в металлическом корпусе с удалением минимального количества материала.

- Dinking – Модифицированный процесс резки, полезный при вырезании форм из низкопрочных материалов для электротехнических корпусов, таких как стекловолокно. Штамп работает подобно формочке для печенья.

- Прорезка – Предполагает формирование прямоугольных отверстий в металлическом корпусе, иногда незаконченных.

- Продольная резка – Включает создание прямых линий узкой ширины на металлическом электрическом корпусе. Этот процесс пробивки не создает отходов.

- Покусывание – Техника пробивки подразумевает формирование перекрывающихся отверстий. Смешивание перекрывающихся отверстий может помочь в создании всех форм контуров и вырезов.

- Расставание – Это подразумевает резку материала с помощью пуансона, имеющего две режущие стороны, которые соответствуют сторонам противолежащей заготовки.

- Перфорация – похоже на прокалывание, однако пробитые отверстия обычно не имеют круглой формы. Перфорация часто делает больше одного отверстия, пробивка выполняется по шаблону.

- Лансинг – Процесс пробивки, при котором выполняется одинарный надрез или разрез по всей длине корпуса, без удаления металла.

- Бритье – Также называемая обрезкой, бритье – это финишная операция, которая устраняет заусенцы на краях реза. Это формирует гладкие края, а также обеспечивает точность размеров.

- Выемка – Включает в себя вырезание фигур из кромок материала металлического корпуса (удаление, обрезка и формирование надрезов по краям).

- Отрезать - Процедура резки, при которой вы отделяете заготовки от материала металлического корпуса путем последовательного разрезания его противоположной стороны. С каждым разрезом вы производите новую деталь.

Пробивка электрического корпуса

Шаг 5: Нанесение финишного покрытия на электрический шкаф

Ниже приведены общепринятые операции по отделке поверхности, применяемые в процессе изготовления электротехнических шкафов:

Покрытие

Порошковое покрытие или жидкая окраска защитят электрический шкаф от коррозии и дополнительных воздействий окружающей среды.

Предполагается, что порошковое покрытие является долговечным, доступным и экологичным по сравнению с мокрой покраской металлических корпусов.

В большинстве случаев порошковое покрытие отверждается с помощью УФ-излучения или тепла, что обеспечивает дополнительную защиту от воздействия окружающей среды.

Это гарантирует превосходную защиту в самых экстремальных условиях окружающей среды.

Порошковое покрытие позволяет быстро и легко окрашивать корпуса в соответствии с вашими требованиями в цвета RAL, стандартные цвета вашей страны или другие индивидуальные цвета.

Вы можете использовать несколько разных цветов с различной текстурой и разной степенью блеска, чтобы удовлетворить ваши пожелания по стилю.

Применение высококачественного полиэфирного порошкового покрытия гарантирует повышенную защиту от ультрафиолета.

В некоторых процессах производства электротехнических корпусов также используются операции по нанесению нанопокрытий, которые наносятся специально на внутреннюю часть корпуса.

Это позволяет удалить воду из электрического корпуса.

При мокрой покраске в основном используются краски на основе растворителей, поскольку они обладают высокой химической стойкостью и защитой от коррозии.

Электрический шкаф может быть окрашен в соответствии с вашими особыми требованиями, в нескольких цветовых вариантах. Будь то более эстетически смелая краска или более стандартный тип.

Гравировка или печать

При необходимости вы можете персонализировать свой электрический шкаф с помощью легенд, специальной этикетки или логотипа компании. Существует несколько методов для этого, включая тампонную или трафаретную печать и гравировку, в цвете, если необходимо.

При трафаретной печати печатная краска наносится на материал-основу через мелкоячеистую тканевую сетку с помощью резинового ракеля (процедура пористого трафарета).

Напротив, тампопечать относится к операции непрямого травления.

Чернила располагаются в нижнем печатном участке на поверхности печатной формы.

Печатная подушка впитывает чернила от имени сектора печати и переносит их на деталь корпуса, на которой необходимо выполнить печать.

Анодирование

Это относится к процедуре пассивации, часто применяемой к алюминию, которая увеличивает толщину естественного оксидного слоя.

Следовательно, анодирование обеспечивает эстетичность и защиту поверхности металлического электротехнического корпуса.

Процесс анодирования осуществляется путем погружения металлического корпуса в кислотную ванну, после чего через него пропускают электрический ток.

Покрытие

Существует три вида гальванопокрытия: иммерсионное, химическое и гальваническое.

Технология гальванопокрытия вырабатывает электрический ток, который используется для покрытия детали корпуса.

Напротив, химическое осаждение использует автокаталитическую процедуру, при которой деталь катализирует реакцию.

Иммерсионное покрытие отличается тем, что реакция вызывается металлическим субстратом, а не смесью химикатов внутри ванны.

Образует узкий слой металла, обычно серебра или цинка.

Поскольку гальванопокрытие представляет собой химическую процедуру, его часто можно осуществить на специализированных производственных предприятиях.

Специальные покрытия

Специальные покрытия применяются для защиты электрошкафа от воздействия определенных факторов.

Покрытие для защиты от радиопомех и электромагнитной совместимости

Вам нужна защита, на которую вы можете положиться, если успех зависит от работы основного электрического и электронного оборудования.

Покрытия RFI/EMC наносятся на электротехнические корпуса из стекловолокна или пластика для защиты их от радиочастотного излучения или помех.

Большинство производителей используют как никелевые, так и медные системы, которые обеспечивают покрытия для удовлетворения специфических потребностей заказчика в экранировании. При необходимости вы также можете установить прокладки RFI.

Защитное покрытие электрического корпуса

Химическое конверсионное покрытие

Химическое конверсионное покрытие, также называемое хроматным покрытием, наносит хромат на поверхность электрического корпуса.

В результате нанесенный слой образует поверхность, устойчивую к коррозии, долговечную и обладающую стабильной электропроводностью.

Шаг 5: Процесс проверки качества электрошкафа

Контроль качества осуществляется с самого начала и до конечного этапа производства электротехнического шкафа, чтобы гарантировать наилучшее практическое качество продукции.

Требования стандартов IEC, ISO, NEMA, NEC, IPCEA, ANSI, UL и CI всегда применяются для оценки и испытаний в цехе изготовления.

Некоторые из важнейших испытаний анализа качества, проводимых в процессе производства электротехнических шкафов, включают:

Испытание на ускоренное старение

Ускоренное старение описывает ускоренный процесс старения в условиях изоляции.

Это достигается путем воздействия на него повышенных условий окружающей среды и эксплуатации, таких как вибрация, влажность и температура.

Целью испытания является достижение продолжительного срока службы в течение более короткого периода времени для понимания вероятных проблем с неисправностями.

Испытание на воздействие песка и пыли

Это наиболее важное испытание на воздействие окружающей среды для электротехнических шкафов, которые будут использоваться в средах, подверженных воздействию песка и пыли.

Эти элементы могут существенно повлиять на эксплуатационные характеристики корпуса.

Испытание имитирует воздействие пыли и песка на корпус электронного устройства для определения его устойчивости к воздействию твердых частиц.

Высокоускоренное стресс-тестирование (HASS) и высокоускоренные испытания на долговечность (HALT)

HASS и HALT — это процедуры тестирования надежности корпуса, которые оценивают его конструктивные ограничения и недостатки изготовления.

Оба метода тестирования используют схожий подход.

HALT выполняется на этапе проектирования перед изготовлением.

Применяется стратегия ступенчатого увеличения нагрузки для определения физических ограничений конструкции электрического корпуса при различных стрессовых факторах.

Вы выполняете HASS, когда корпус готов к производству.

Испытание выявляет все слабые стороны изделия, возникшие в процессе его изготовления.

Оба метода ускоренных испытаний на долговечность могут помочь вам заранее решить важные вопросы проектирования и производства.

Это помогает избежать дорогостоящих затрат на перепроектирование или изготовление в процессе изготовления электротехнических шкафов.

Испытание на термический удар

Испытания на термоудары имитируют условия, характерные для электротехнических шкафов, которые подвергаются быстрым циклам изменения температуры.

Испытание помогает охарактеризовать долговечность корпуса.

Испытания проводятся в одинарных или двойных камерах в зависимости от скорости колебания температуры, ожидаемой для корпуса или отраслевого стандарта.

Ускоренные испытания на атмосферостойкость

Ускоренные испытания на атмосферостойкость моделируют долгосрочное воздействие обычных внешних факторов, таких как ветер, влага, УФ-излучение, песок и пыль.

Испытание дает важную информацию для спецификации производства и корпуса.

Тестирование защиты от проникновения (IP)

Испытания IP проводятся для оценки способности электрического корпуса препятствовать проникновению пыли, воды и других посторонних веществ.

Это гарантирует безопасность, функциональность и соответствие корпуса нормам.

Испытание на изменение температуры

Это последовательность испытаний на воздействие окружающей среды, которые воспроизводят воздействие постепенных или быстрых изменений температуры на корпус.

Он состоит из быстрых температурных испытаний, температурных циклов и испытаний на термоудары и проводится в диапазоне температур от -65 до 300 градусов по Цельсию.

Тестирование влажности

Испытание на влажность позволяет изучить длительное воздействие влажности на электрический корпус.

Это имеет решающее значение при проектировании продукции, выборе материалов, тестировании надежности и обеспечении соответствия корпуса нормативным требованиям.

Испытание на воздействие града

Это испытание помогает оценить долговечность материала электрического корпуса при воздействии града.

Результаты испытаний могут помочь в выборе подходящего материала для использования в процессе производства электротехнических шкафов.

Тестирование солнечного излучения

Испытания на воздействие солнечного излучения подразумевают понимание фотохимического и термического воздействия солнечного света на материалы и компоненты корпуса.

Испытание помогает принимать решения относительно выбора материала, изготовления и целевого использования конечного продукта.

Испытание на коррозию в соляном тумане

Это ускоренное испытание на коррозионную стойкость, также известное как испытание в соляном тумане, проводится для проверки эксплуатационных характеристик электрического корпуса в течение срока его службы.

Метод испытаний позволяет оценить коррозионную стойкость защитных покрытий, красок и готовых поверхностей корпуса.

Испытание на вибрацию

Испытание на вибрацию позволяет проверить работоспособность или ухудшение состояния электрического корпуса при воздействии механического движения.

Электрический корпус подвергается контролируемым переходным, синусоидальным или случайным вибрациям с использованием механических, электрогидравлических, электромагнитных или электродинамических виброгенераторов.

Испытание является важнейшим компонентом контроля качества, оценки производительности, испытаний на усталость, обеспечения качества и соблюдения нормативных требований.

Шаг 6: Упакуйте электрический шкаф для отправки

Небольшие электрические шкафы упакованы в картонные коробки, подходящие по размеру и сочетающиеся друг с другом, с соответствующей угловой окантовкой и картонными распорками для дополнительной защиты.

Аналогично, шкафы среднего размера часто можно разместить на обычном деревянном поддоне размером 48 на 40 дюймов.

Упаковка крупных электрических шкафов — довольно сложная задача. В связи с этим некоторые из них отправляются в виде компонентов, которые затем собираются в конечном пункте назначения.

Большинство производителей предлагают послепродажное обслуживание по сборке и установке электрощитов.

Они проведут обучение по сборке и установке корпуса на вашем объекте.

Аналогичным образом, некоторые крупные электронные корпуса могут быть упакованы в деревянную конструкцию, изготовленную и подобранную по точным размерам в соответствии с размерами корпуса.

Идеально прикрепить корпус к раме, как показано на рисунке ниже.

Бандажирование электрических шкафов

Полезные ресурсы:

Как заземлить электрический шкаф

Материал электрического корпуса

Как упаковать электрический шкаф

Аксессуары для электрических шкафов

По любым вопросам или запросам относительно процесса производства электротехнических шкафов, свяжитесь с KDMSteel сейчас.