Электронный корпус, разработанный по индивидуальному заказу, должен быть именно таким: индивидуальным. Электрический корпус должен иметь правильные размеры и иметь точно расположенные вырезы, иначе ваш проект потерпит неудачу.

Как правило, электрические шкафы должны защищать свои компоненты от механического и человеческого вмешательства.

Даже самый простой индивидуальный электронный корпус может обеспечить это без каких-либо проблем.

Шаг 1: Спецификация индивидуального дизайна электронного корпуса

Индивидуальный электронный корпус

Когда вам нужна дополнительная защита, например, от химикатов, пыли и влаги, обеспечение правильных спецификаций становится еще более важным.

Даже самая незначительная ошибка в размерах корпуса или размещении вырезов может обойтись дороже, чем вы готовы потратить.

Невозможно переоценить важность точности при проектировании индивидуальных электронных корпусов для конкретного применения.

Нескольких миллиметров может быть достаточно, чтобы сделать весь корпус полностью непригодным для использования!

В связи с этим ниже приведены основные характеристики индивидуального электронного корпуса, которые вы должны четко сообщить производителю корпуса:

- Тип

- Материал

- Функции

- Размеры

- Рейтинг

- Источник питания

- Место использования

Шаг 2: Разработка индивидуального электронного корпуса

Выбор характеристик индивидуального электронного корпуса на основе желаемых условий окружающей среды и размера является начальным этапом проектирования.

Фаза проектирования корпуса под заказ включает в себя компоновку панели и корпуса, а также тепловые аспекты. Это помогает установить, как вы должны настроить электронный корпус для выполнения требований.

Основным этапом настройки обычно является изготовление вырезов в корпусе. Эту операцию можно выполнить самостоятельно или с помощью производителя.

Индивидуальные корпуса изготавливаются по индивидуальному заказу, и вы не можете их вернуть, если только они не испортились во время транспортировки.

В связи с этим возникает необходимость в точном проектировании индивидуальных вырезов в корпусах электронных устройств.

Будьте внимательны к размерам вырезов или используйте вырезы, предлагаемые производителем. Это гарантирует, что изготовленный на заказ электрический корпус будет соответствовать требованиям дизайна.

Шаг 3: Выбор подходящего материала для индивидуального электронного корпуса

Распространенные типы материалы, используемые в изготовлении индивидуальных электрических шкафов производство включает в себя:

- Пластик

- Стекловолокно

- Металлы

Кроме того, вот популярные типы металлических материалов для изготовления индивидуальных электротехнических корпусов:

- Алюминий

- Нержавеющая сталь

- Углеродистая сталь

- Холоднокатаная сталь

Корпус для электронного оборудования из листового металла на заказ

Основными факторами, определяющими выбор металла для вашего индивидуального дизайна электронного корпуса, являются:

- Цена

- Масса

- Условия окружающей среды

- Эстетика

Шаг 4: Изготовление и обработка индивидуального электронного корпуса

Резка нестандартного материала для электрошкафа

Это первый шаг в процессе изготовления индивидуального электрического корпуса. Убедитесь, что вы вырезаете по размеру чертежа проекта точно.

Существуют различные методы резки различных типов материалов для корпусов электронных устройств на заказ. Распространенные методы резки неметаллических материалов для корпусов электронных устройств на заказ включают:

- Штамповка

- Бурение/Сверление

- Кольцевая пила

- Маршрутизация

Более того, вы можете использовать методы гидроабразивной и лазерной резки, которые позволяют получать необычайно точные, гладкие и аккуратные вырезы.

Однако они требуют больших инвестиций как в обучение рабочей силы, так и в инструменты.

С другой стороны, типичные методы резки металлических материалов для корпусов электронных устройств включают в себя:

Штамповка

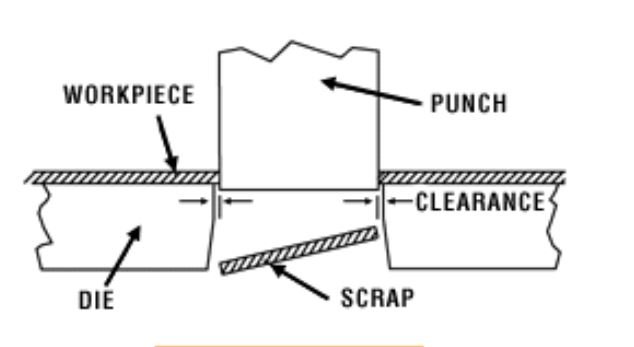

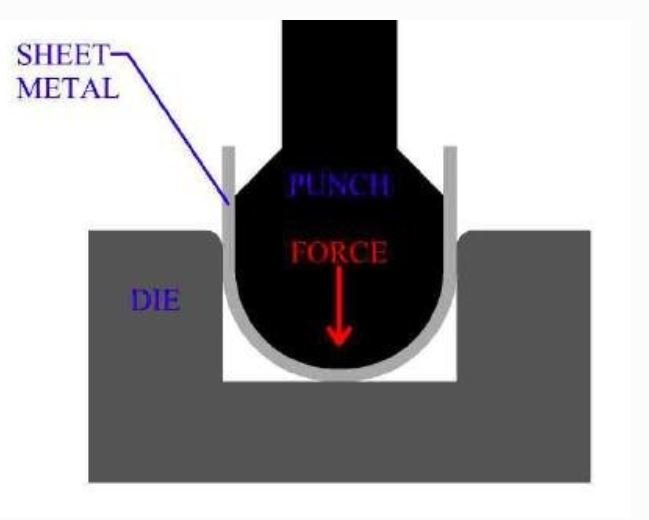

Перфорация специального материала для электротехнического корпуса заключается в проталкивании закаленного стального пуансона в заготовку и поперек нее. В свою очередь, это создает отверстие в материале, причем диаметр пуансона определяет размер отверстия, сформированного в материале корпуса.

Штамповка нестандартного материала для электронных корпусов

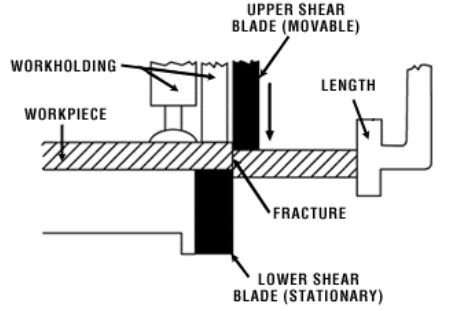

Стрижка

Стрижка облегчает резку прямых линий на выровненном металлическом корпусе электрооборудования. Во время операции резки нижнее и верхнее лезвия прижимаются друг к другу, а расстояние между ними устанавливается заданным смещением.

Резка заготовки электронного корпуса

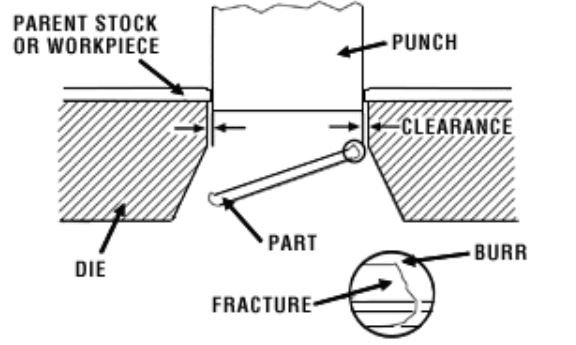

Бланкирование

Вырубка подразумевает удаление металлической заготовки из основного металлического листа при его пробивке, при этом удаленный материал становится новой заготовкой.

Изготовление корпусов из нестандартного материала

Лазерная резка

Лазерная резка обеспечивает точный разрез с помощью лазерного луча. Это один из самых эффективных способов резки материалов для корпусов электронных приборов.

Гидроабразивная резка

Этот метод резки материалов для индивидуального электротехнического корпуса использует мощную струю воды. Абразивная добавка иногда сочетается с водяной струей, чтобы обеспечить чистый и точный рез.

Плазменная резка

Плазменная резка относится к термической технике резки, которая использует ионизированный газ для резки металлических корпусных материалов. Эту технику можно применять для резки широкого спектра электропроводящих металлических сплавов.

Изгиб индивидуального электрического корпуса

К наиболее часто применяемым методам гибки металлических материалов для корпусов электронных приборов относятся:

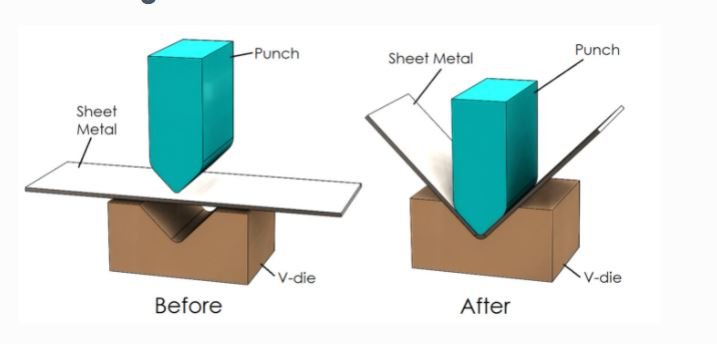

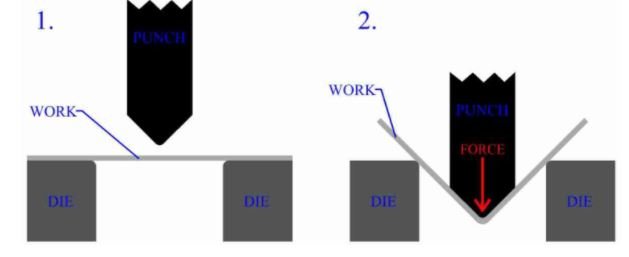

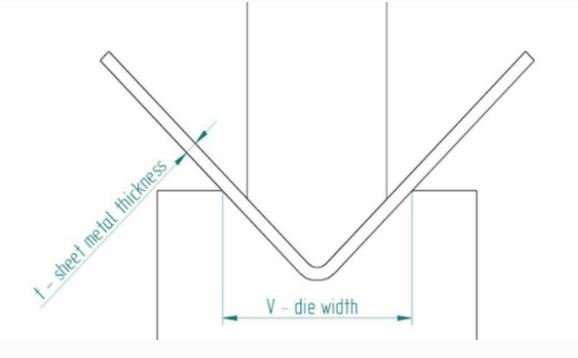

V-образный изгиб

При этом методе гибки металлического корпуса матрица и пуансон принимают форму буквы «V». Пуансон заставляет материал изгибаться, проталкивая его в V-образную канавку внутри V-образной матрицы.

V-образная гибка специального материала для электронных корпусов

Воздушная гибка

Воздушная гибка использует V-образный пуансон и нижнюю матрицу, при этом профиль пуансона определяет радиус изгиба. Аналогично, угол изгиба определяется глубиной хода, которую можно отрегулировать на гибочном станке.

Воздушная гибка заготовки электронного корпуса

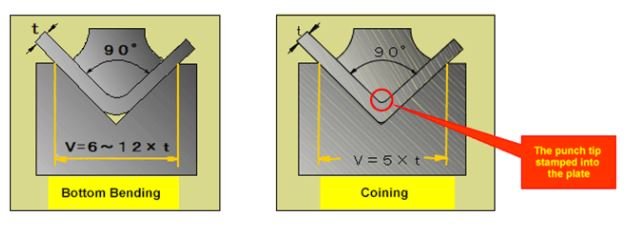

Дно

Этот метод гибки также использует V-образный пуансон и нижнюю матрицу. Здесь пуансон будет вдавливать специальный материал электронного корпуса на внутреннюю поверхность нижней матрицы.

Угол нижнего инструмента определяет угол изгиба. Нижний инструмент обеспечивает большую точность и имеет минимальный отскок по сравнению с техникой воздушной гибки.

Метод нижней гибки

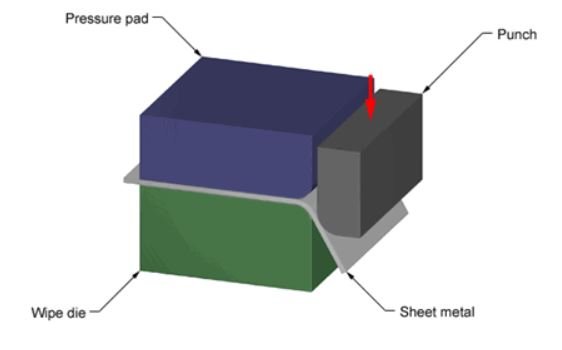

Изгиб кромки

Это еще один популярный метод гибки, который требует, чтобы вы удерживали лист металла против протирочной матрицы с помощью прижимного устройства. Затем пуансон давит на край материала, который выступает за пределы прокладки и матрицы.

В результате заготовка будет изгибаться по радиусу границы штампа.

Изгиб кромки детали электронного корпуса, изготовленной на заказ

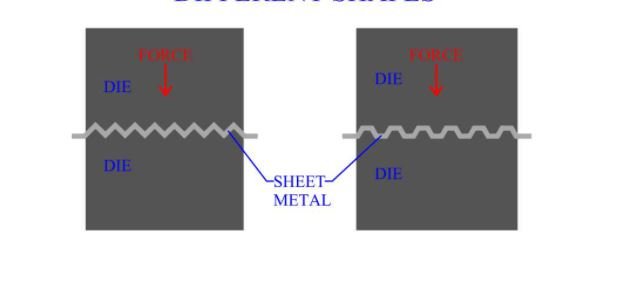

Чеканка

Чеканка — широко применяемый метод гибки благодаря своей точности и уникальной способности формировать отличительные детали электротехнических корпусов.

Техника не вызывает отскока листового металла, поскольку монета проталкивается сквозь материал с меньшим радиусом. Это образует вмятину, которая находится на монете и помогает отличить одну заготовку от другой.

Метод чеканки и гибки

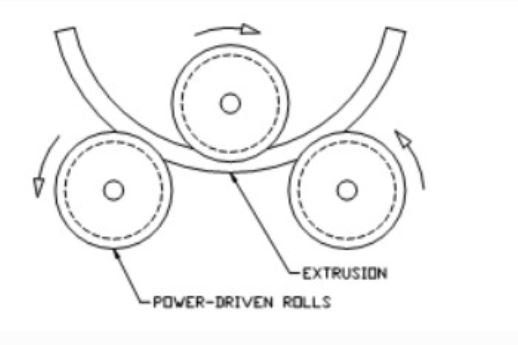

Изгиб рулона

Гибка вальцами облегчает гибку специальных листовых металлических электронных корпусов в изогнутые или прокатанные формы. Операция использует гибочный пресс, гидравлический пресс и три набора роликов для формирования различных изгибов.

Гибка валков заготовки электронного корпуса

U-образный изгиб

По принципу работы U-гибка похожа на V-гибку. Процесс включает в себя похожий инструмент (за исключением U-образной матрицы) и процедуру. Однако основное отличие заключается в том, что формируется U-образная заготовка.

U-образный изгиб детали электронного корпуса

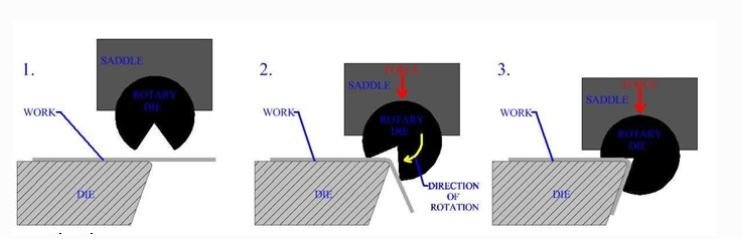

Поворотный изгиб

Эта техника гибки имеет преимущество перед V-образной гибкой или гибкой протиранием, поскольку она не царапает поверхность материала. Более того, она позволяет сгибать материал для электронных корпусов на заказ в острые углы.

Поворотный изгиб

Шаг изгиба

Также известный как bump-гибка, шаговый изгиб по сути является повторяющимся V-образным изгибом. Этот метод гибки использует несколько V-образных изгибов последовательно для получения большого радиуса заготовки.

Конечное качество зависит от количества изгибов и шага между ними. Больше изгибов обеспечивает более гладкий результат.

Ступенчатая гибка материалов для изготовления электронных корпусов по индивидуальному заказу

Сборка индивидуального электронного корпуса

Вы можете применять несколько методов соединения в процессе изготовления корпуса электронного устройства на заказ. Популярные методы сборки включают:

Сварка

Сварка — это постоянный метод соединения компонентов металлического электротехнического корпуса. Этот метод изготовления подразумевает соединение двух или более компонентов вместе с использованием давления, тепла или того и другого.

Существуют различные методы сварки, которые вы можете использовать, в том числе:

Дуговая сварка

Дуговая сварка относится к процедуре сварки плавлением, используемой для соединения металлических деталей электрощита. Электрическая дуга, исходящая от источника постоянного или переменного тока, производит экстремальное тепло около 6500 градусов по Фаренгейту.

Это тепло приводит к плавлению металла в месте соединения двух деталей.

Лазерная сварка

Лазерная сварка методы применяются при соединении деталей термопластика или металлического корпуса электрооборудования с использованием лазерного луча. Метод предлагает концентрированный источник тепла, позволяющий выполнять тонкие, глубокие сварные швы и высокую скорость сварки.

Техника сварки лучше всего подходит для крупносерийного производства корпусов электронных изделий на заказ. Она применяет режим проплавления или сварки в замочную скважину.

Электронно-лучевая сварка

Электронно-лучевая сварка описывает операцию сварки плавлением, в которой вы применяете высокоскоростной пучок электронов к двум материалам, которые вы хотите соединить. Изготовленные на заказ детали электрического корпуса, которые вы соединяете, плавятся и сплавляются вместе, в то время как кинетическая энергия электронов преобразуется в тепло при ударе.

Сварка оплавлением

Это относится к процедуре электросварки сопротивлением, используемой для соединения компонентов корпуса электрооборудования. Основным источником передачи энергии является тепло сопротивления, исходящее от самих компонентов.

Изготовленные по индивидуальному заказу детали электронного корпуса размещаются встык по всей секции соединения.

Сварка швов

Процесс сварки швов заключается в соединении двух одинаковых или разнородных корпусных материалов непрерывным швом с применением электрического тока и давления.

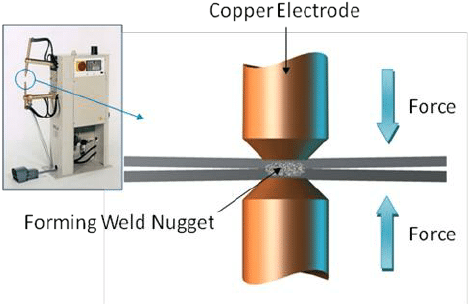

Контактная точечная сварка

Это относится к процессу электросварки, применяемому для сварки различных деталей корпуса из листового металла. Контактная точечная сварка подразумевает соединение деталей посредством тепла, получаемого от сопротивления электрического тока.

Контактная точечная сварка деталей электронных корпусов по индивидуальному заказу

Сварка взрывом

Сварка взрывом описывает твердотельный метод соединения деталей электротехнического корпуса. Метод использует взрывную силу для создания металлургического сплава с обменом электронами между двумя соединяемыми компонентами.

Сварка трением

Сварка трением также является твердотельным механизмом соединения индивидуальных компонентов электрокорпуса. Она сваривает компоненты посредством выработки тепла механическим трением.

Диффузионная сварка

Это также процедура сварки в твердом состоянии, которая не предполагает плавления или жидкой фазы. Плавления сварочного материала не происходит, а сформированное сварное соединение находится в идеальном твердом состоянии.

Сварка трением с перемешиванием

Операция твердотельного соединения, в которой для соединения деталей электронного корпуса используется тепло, создаваемое трением вращающегося инструмента.

Сварка осадкой

Сварка сопротивлением относится к механизму контактной сварки, при котором для образования сварного шва применяется как деформация, так и нагрев.

Рельефная сварка

Здесь вы используете форму/конструкцию части электрического корпуса для формирования отдельных независимых точечных контактов для фокусировки тока во время сварки.

Ультразвуковая сварка

Это относится к твердотельному сварочному механизму, где вы соединяете металлические и пластиковые корпуса без расплавления. Техника сварки передает высокочастотные механические колебания частям, которые вы хотите соединить, заставляя одну часть скользить по другой.

Соединение происходит за счет тепла, выделяемого при трении и сильной пластической деформации.

Механическое соединение

Распространенные методы, используемые при механическом соединении деталей корпусов электронных устройств, включают:

Клепание

Клепка — один из распространенных методов, используемых для постоянного соединения двух или более металлических частей корпуса. Заклепка состоит из стержня с головкой, которая может иметь различную форму.

Эти головки имеют больший диаметр по сравнению с другими частями заклепки. Это облегчает установку после вставки в отверстие на заготовках корпуса.

Болтовое крепление

Соединение заказного электронного корпуса с применением болтовых соединений, состоящих из крепежей. Эти крепежи удерживают и закрепляют другие компоненты и затягиваются посредством сопряжения винтовых резьб.

Зажимное соединение

Это постоянный механизм соединения деталей электрощита из листового металла. Он образует положительное соединение типа кнопки между 2 или 3 слоями листового металла и подразумевает соединение деталей посредством процесса холодной формовки.

Соединение материалов электронных корпусов методом заклепок

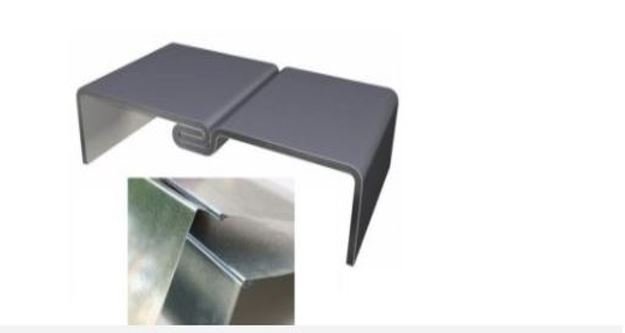

Соединение вкладок/складывание

Изгибы или фальцовка — это доступный способ создания постоянных соединений между индивидуальными электронными корпусными деталями. Операция не требует дополнительного оборудования, и ее можно выполнять на оборудовании для гибки металла.

Метод фальцовки для соединения деталей электронного корпуса

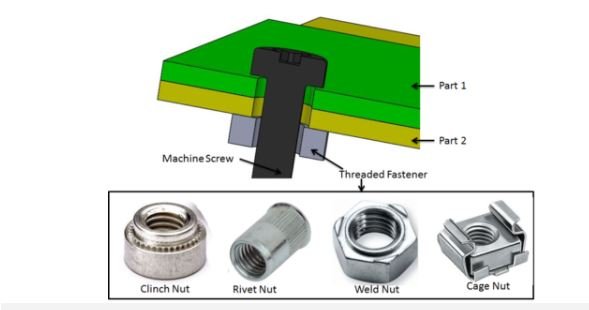

Винтовое соединение

Винтовое соединение — это форма временного метода соединения. Вы можете использовать стойки, гайки, винты и шпильки для соединения деталей корпуса электронного оборудования из листового металла.

Временное соединение с использованием крепежного винта

Клеевое соединение

Вы можете легко склеить металлические части корпуса, используя множество клеев. Давайте рассмотрим распространенные металлические клеи, используемые для соединения индивидуальных электронных частей корпуса:

- Структурные клеи такие как структурные акриловые эпоксидные смолы и клеи, которые создают прочные соединения, устойчивые к химическим веществам, температуре и нагрузкам.

- Анаэробный клей применяется только как герметик и клей для металла. Однако он не затвердевает на специальных материалах для электротехнических корпусов, таких как пластик и стекловолокно.

- Цианоакрилатные клеи Очень быстро формирует прочность, лучшим выбором является метилцианоакрилат. Он отлично работает при сдвиге и выдерживает неполярные растворители.

- УФ-отверждаемые клеи идеально подходит для невидимых соединений между металлическими и стеклянными частями корпуса.

- Полимерный клей MS лучше всего подходит для тонких листовых металлов. Низкая усадка обеспечивает отсутствие сквозного считывания, что означает, что вы не можете определить место нанесения клея, что обеспечивает идеальную эстетическую отделку.

Корпус для электронного шлифования на заказ

Шлифовка изготовленных на заказ металлических электрических корпусов обычно является ручным процессом, хотя для крупных деталей на заказ будут использоваться автоматизированные финишные машины. Операция помогает в отделке грубых краев, сглаживании сварных швов, снятии заусенцев с металлических компонентов и/или формировании острых краев.

Более того, вы можете использовать шлифовку для создания уникального внешнего вида готового изделия.

Вы можете выполнить ручную шлифовку, просто используя напильник, однако большинство шлифовок электротехнических корпусов на заказ выполняется с помощью шлифовальной машины. В изготовленных на заказ металлических электронных корпусах вы можете использовать стационарное шлифовальное оборудование с промышленными ремнями или кругами или ручную шлифовальную машину.

Тем не менее, вы можете использовать портативную ручную шлифовальную машину вместо шлифовальных машин в труднодоступных местах. Также ручные шлифовальные машины используются при шлифовании более крупных корпусных деталей, которые не помещаются на шлифовальной машине.

Пробивка отверстий в корпусе электронного оборудования

С помощью пуансона и матрицы выполняется операция пробивки отверстий в нестандартной детали электрического корпуса.

Вот популярные методы штамповки, используемые при изготовлении корпусов электронных устройств на заказ:

- Пирсинг

- Dinking

- Прорезка

- Продольная резка

- Покусывание

- Расставание

- Перфорация

- Лансинг

- Бритье

- Выемка

- Отрезать

Шаг 5: Отделка поверхности индивидуального электронного корпуса

К типичным операциям по отделке поверхности для электротехнических шкафов по индивидуальному заказу относятся:

Покрытие

Обычно индивидуальные электрические шкафы могут быть окрашены мокрой краской или покрыты порошковым покрытием в зависимости от вашего выбора. Эти методы отделки поверхности защищают шкаф шкафа от коррозии и дополнительных элементов окружающей среды.

Корпус для электроники с порошковым покрытием

Покрытие

Три распространенных типа покрытия, которые можно использовать для отделки поверхности корпусов электронных устройств, включают:

Гальваника

Гальванопокрытие подразумевает наплавление тонкой пленки одного металла, например цинка или хрома, на поверхность основного металла. Вы связываете покрытие с основным металлом химически посредством электропроводности.

Тем не менее, важно не путать гальванопокрытие с анодированием. Последнее подразумевает наплавление дополнительного слоя аналогичного металла на основной материал посредством той же электрохимической операции.

Химическое покрытие

Также называемое конверсионным покрытием или автокаталитическим покрытием, это метод покрытия без использования внешнего источника питания. Химическое покрытие подразумевает помещение индивидуальной детали электронного корпуса в водный раствор с последующим добавлением никеля.

Это катализирует восстановление ионов никеля, которые в результате покрывают корпус без рассеивания электрической энергии.

В отличие от гальванопокрытия, химическое покрытие представляет собой полностью химическую процедуру, не требующую электроэнергии или дополнительного оборудования.

Покрытие методом погружения

Иммерсионное покрытие подразумевает нанесение липких покрытий из благородных металлов на поверхность вашего электронного корпуса из металла. Вы погружаете часть электронного корпуса из металла в раствор ионов благородных металлов, чтобы вызвать реакцию замещения.

Это приводит к осаждению металлического слоя на поверхности материала корпуса из раствора, содержащего металл покрытия.

Нанесение покрытия методом погружения помогает улучшить электрические свойства и сцепление клеевого или органического покрытия с индивидуальным материалом электрического корпуса.

Нанесение покрытия обычно выполняется на специальных производственных предприятиях, поскольку это химическая операция.

Анодирование

Операция анодирования выполняется путем погружения электронного корпуса в кислотную ванну. Затем через корпус корпуса пропускается электрический ток.

Эта операция по отделке поверхности улучшает эстетический вид и защиту поверхности изготовленного на заказ металлического электронного корпуса.

Гравировка или печать

Трафаретная печать или гравировка позволяют дополнительно персонализировать электрический корпус. Вы можете создать логотип компании, специальную печать или легенды.

Специальные покрытия

Здесь вы наносите покрытия для защиты индивидуального электрического корпуса от различных элементов окружающей среды. Наиболее часто применяемое специальное поверхностное покрытие для электрического корпуса включает:

- Химическое конверсионное покрытие что обеспечивает получение устойчивой к коррозии, долговечной поверхности со стабильной электропроводностью.

- Покрытие для защиты от радиопомех и электромагнитной совместимости защищает индивидуальные электронные корпуса от электромагнитных и радиочастотных помех.

Шаг 6: Анализ качества индивидуального электронного корпуса

Проверка качества электрического корпуса гарантирует, что конечный продукт будет соответствовать самым высоким стандартам. Для достижения наилучших результатов проверка качества должна проводиться с начальной до последней стадии процесса изготовления индивидуального электронного корпуса.

Вот основные испытания качества, которые должен пройти каждый электрический шкаф:

Испытание на воздействие песка и пыли

Испытание на воздействие песка и пыли определяет устойчивость корпуса электронного устройства к воздействию твердых частиц.

Испытание на защиту от проникновения

Испытания на степень защиты IP помогают определить способность электронного корпуса препятствовать проникновению пыли, воды и других частиц.

Испытание на ускоренное старение

Испытание помогает понять возможные проблемы сбоев за счет достижения более длительного срока службы при более коротком периоде воздействия.

Испытание на термический шок

Испытание на тепловой удар имеет решающее значение для оценки долговечности изготовленного на заказ электрического корпуса.

Высокоускоренное стресс-тестирование и высокоускоренные испытания на долговечность

HASS устанавливает слабость корпуса электронного оборудования, возникающую в процессе изготовления. С другой стороны, HALT устанавливает физические недостатки конструкции корпуса при воздействии различных стрессоров.

Испытание на изменение температуры

Это включает в себя ряд испытаний на воздействие окружающей среды, которые имитируют воздействие быстрых или постоянных колебаний температуры на изготовленный на заказ электрический корпус.

Тест на влажность

Как следует из названия, в ходе этого испытания анализируется воздействие повышенной влажности на корпус шкафа.

Ускоренное испытание на атмосферостойкость

В ходе этого испытания имитируется долгосрочное воздействие на корпус внешних факторов, включая УФ-излучение, влагу, ветер и пыль.

Испытание на воздействие града

Испытание на ударопрочность позволяет оценить долговечность материала корпуса электронного устройства, изготовленного по индивидуальному заказу, при воздействии града.

Испытание на вибрацию

Испытание на вибрацию помогает оценить работу электронных корпусов или ухудшение их характеристик при воздействии механических движений.

Испытание на коррозию в соляном тумане

Испытание на коррозионную стойкость в соляном тумане позволяет определить степень коррозионной стойкости готовой поверхности, краски или покрытия корпуса.

Тест на солнечное излучение

В ходе этого испытания изучается воздействие фотохимической и термической деградации солнечных лучей на компоненты и материалы индивидуальных электрических корпусов.

Шаг 6: Упаковка индивидуального электрического шкафа для отправки

Обычно небольшие индивидуальные электронные корпуса упаковываются в картонные коробки хорошего размера. Для дополнительной защиты вы размещаете картонные вставки и угловые окантовки.

Вы можете упаковать заказные электронные корпуса среднего размера в стандартный деревянный поддон размером 48" на 40". Тем не менее, упаковать большие заказные электронные корпуса довольно сложно.

В связи с этим большинство производителей корпусов рекомендуют отправлять большой индивидуальный электрический корпус в виде компонентов. Эти части будут собраны в месте назначения, что обеспечивает простоту транспортировки.

Лучший производитель электротехнических шкафов окажет помощь в сборке и установке шкафа.

Однако также возможна упаковка и отправка больших электрических шкафов в деревянных конструкциях, изготовленных по их конкретным размерам.

Для всех ваших индивидуальных электрических шкафов компания KDMSteel предлагает идеальное решение – свяжитесь с нами сейчас.