Um gabinete eletrônico personalizado deve ser simplesmente isso: personalizado. O gabinete elétrico precisa estar nas dimensões corretas e ter recortes posicionados com precisão, ou então seu projeto falhará.

Como regra geral, gabinetes elétricos devem proteger seus componentes de adulteração mecânica e humana.

Até mesmo o gabinete eletrônico personalizado mais elementar pode garantir isso sem nenhum problema.

Etapa 1: Especificação do projeto de gabinete eletrônico personalizado

Gabinete Eletrônico Personalizado

Quando você precisa de proteção extra, como proteção contra produtos químicos, poeira e umidade, garantir as especificações corretas se torna ainda mais crítico.

Mesmo o menor erro nas dimensões do gabinete ou no posicionamento do recorte pode custar mais do que você está disposto a gastar.

Não podemos exagerar a essência da precisão no que diz respeito ao projeto de gabinetes eletrônicos personalizados para uma aplicação específica.

Alguns milímetros podem ser suficientes para tornar todo o gabinete totalmente inutilizável!

Para isso, aqui estão as principais especificações do gabinete eletrônico personalizado que você deve comunicar claramente ao fabricante do seu gabinete:

- Tipo

- Material

- Características

- Dimensões

- Avaliação

- Fonte de energia

- Localização de uso

Etapa 2: Projetando um gabinete eletrônico personalizado

Selecionar os recursos do gabinete eletrônico personalizado com base nas condições ambientais e no tamanho desejados é o passo inicial do projeto.

A fase de design de gabinete personalizado envolve layout de painel e gabinete, e aspectos térmicos. Isso ajuda a estabelecer como você deve personalizar o gabinete eletrônico para atender aos requisitos.

A principal etapa de personalização normalmente é fazer recortes no gabinete, uma operação que você pode realizar internamente ou por meio do fabricante.

Gabinetes personalizados são construídos sob encomenda e você não pode devolvê-los, a menos que sejam danificados durante o transporte.

Devido a isso, é necessário projetar com precisão os recortes personalizados do gabinete eletrônico.

Esteja atento às dimensões dos recortes ou use recortes oferecidos pelo fabricante. Isso garante que o gabinete elétrico personalizado satisfaça os requisitos do projeto.

Etapa 3: Selecionando o material adequado para gabinete eletrônico personalizado

Os tipos comuns de materiais usados em gabinete elétrico personalizado fabricação incluem:

- Plásticos

- Fibra de vidro

- Metais

Além disso, estes são os tipos populares de materiais metálicos para gabinetes elétricos personalizados:

- Alumínio

- Aço inoxidável

- Aço carbono

- Aço laminado a frio

Gabinete eletrônico de chapa metálica personalizado

Os principais fatores que determinarão a escolha do metal para o projeto do seu gabinete eletrônico personalizado consistem em:

- Preço

- Peso

- Condições ambientais

- Estética

Etapa 4: Fabricação e usinagem de gabinete eletrônico personalizado

Corte de material de gabinete elétrico personalizado

Este é o primeiro passo durante a fabricação de um gabinete elétrico personalizado. Certifique-se de cortar no tamanho exato das medidas do desenho do projeto.

Existem várias técnicas de corte de diferentes tipos de materiais para gabinetes eletrônicos personalizados. Os métodos comuns de corte de materiais de gabinetes eletrônicos personalizados não metálicos incluem:

- Socos

- Perfuração/Mandrilamento

- Serra copo

- Roteamento

Além disso, você pode empregar técnicas de corte a jato de água e a laser, que resultam em recortes extraordinariamente precisos, suaves e perfeitos.

No entanto, eles exigem um grande investimento tanto em treinamento de mão de obra quanto em ferramentas.

Por outro lado, os métodos típicos de corte de materiais metálicos de invólucros eletrônicos personalizados incluem:

Socos

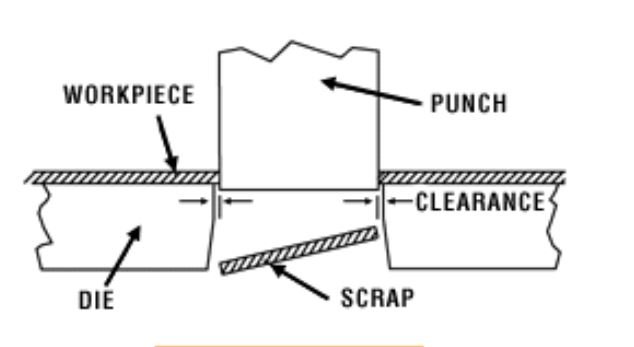

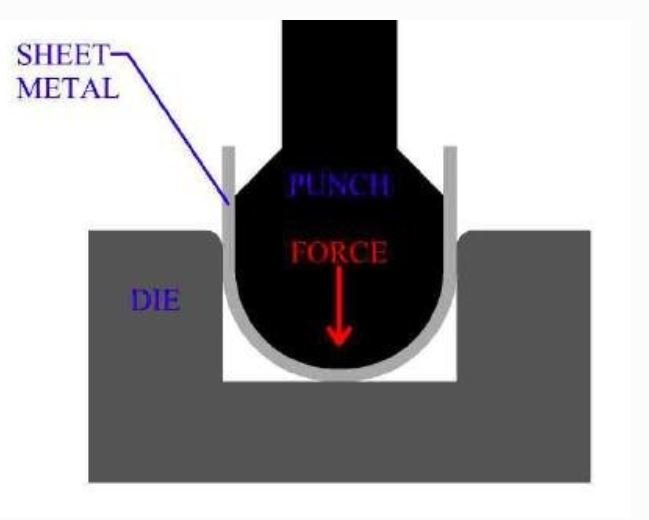

A perfuração de material de gabinete elétrico personalizado empurra um punção de aço endurecido para dentro e através da peça de trabalho. Por sua vez, isso cria um furo no material, com o diâmetro do punção ditando o tamanho do furo formado no material do gabinete.

Perfuração de material de invólucro eletrônico personalizado

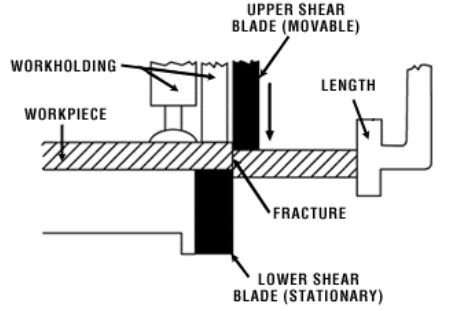

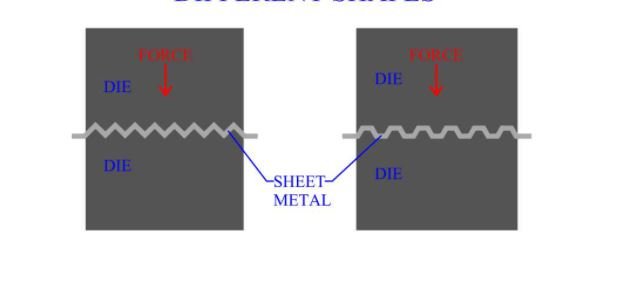

Tosquia

Tosquia facilita o corte de linhas retas em material de gabinete elétrico de metal personalizado nivelado. Durante a operação de cisalhamento, uma lâmina inferior e uma superior são forçadas uma contra a outra com espaço entre elas estabelecido por um deslocamento especificado.

Cisalhamento de peça de trabalho de gabinete eletrônico

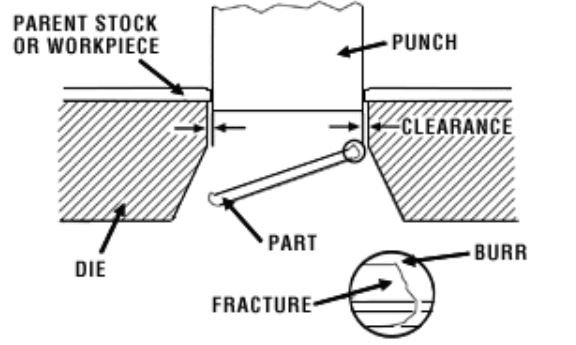

Obturação

A estampagem envolve a remoção de uma peça de metal da chapa metálica principal quando você a perfura, sendo o material removido a nova peça de trabalho.

Obturação de material de gabinete personalizado

Corte a laser

O corte a laser garante um corte preciso usando feixe de laser. Está entre os meios mais eficazes de cortar materiais de gabinetes eletrônicos personalizados.

Corte por jato de água

Este método de corte de materiais para gabinete elétrico personalizado utiliza um jato de água de alta potência. Um aditivo abrasivo é algumas vezes combinado com o jato de água para garantir um corte limpo e preciso.

Corte de Plasma

Corte a plasma refere-se a uma técnica de corte térmico que aplica gás ionizado para cortar materiais de invólucros de metal. Você pode aplicar essa técnica para cortar uma ampla gama de ligas metálicas eletricamente condutoras.

Dobrando gabinete elétrico personalizado

As técnicas de dobra comumente aplicadas para materiais de invólucros eletrônicos metálicos personalizados incluem:

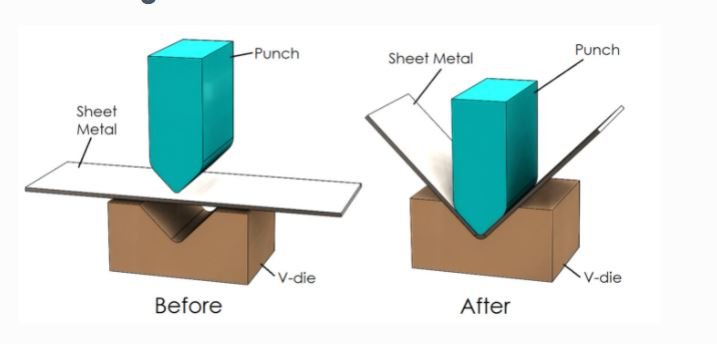

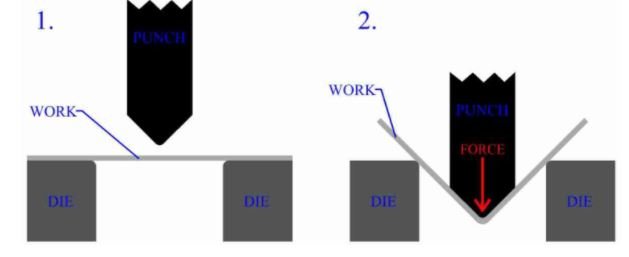

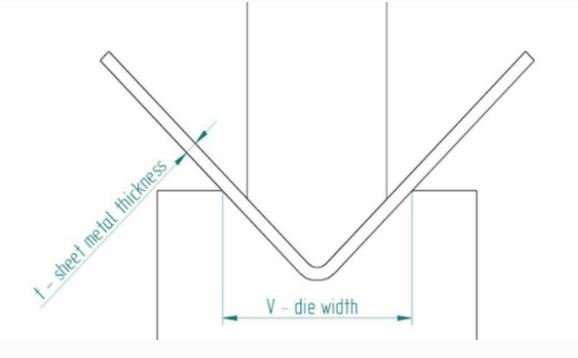

Dobra em V

Neste método de dobrar material de invólucro de metal, a matriz e o punção assumem um formato de “V”. O punção faz o material dobrar ao empurrá-lo na ranhura em formato de V dentro da matriz em V.

Dobramento em V de material de invólucro eletrônico personalizado

Dobra de ar

A dobra a ar emprega uma ferramenta de punção em forma de V e uma matriz inferior, com o perfil do punção definindo o raio da dobra. Da mesma forma, você determina o ângulo da dobra pela profundidade do curso, que pode ser ajustada na máquina de dobra.

Dobramento de ar de peça de gabinete eletrônico

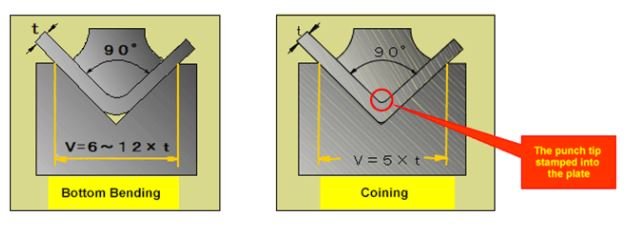

Fundo

Este método de dobra aplica punção em forma de V e matriz inferior também. Aqui, a punção empurrará o material do gabinete eletrônico personalizado na superfície interna da matriz inferior.

O ângulo da ferramenta inferior determina o ângulo de curvatura. A base garante mais precisão e apresenta retorno elástico mínimo em comparação à técnica de curvatura a ar.

Método de Dobramento de Fundo

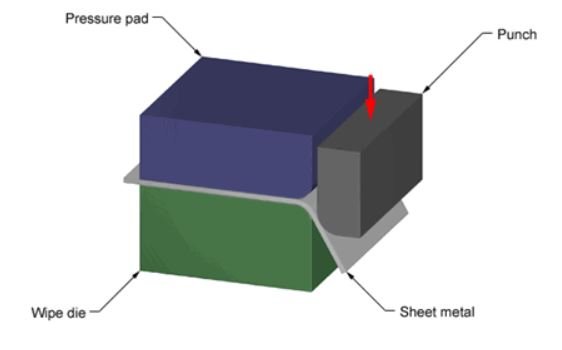

Dobramento de arestas

Este é outro método popular de dobra, que requer que você segure a chapa metálica contra a matriz de limpeza usando um saco de pressão. Posteriormente, o punção empurra contra a borda do material que se prolonga além da almofada e da matriz.

Consequentemente, a peça de trabalho irá dobrar sobre o raio do limite da matriz de limpeza.

Dobramento de bordas de peças de gabinete eletrônico personalizado

Cunhagem

A cunhagem é um método de dobra comumente aplicado devido à sua precisão e capacidade única de formar peças diferenciadas de invólucros elétricos.

A técnica não experimenta retorno elástico da chapa metálica, já que a moeda é empurrada através do material em um raio menor. Isso forma um amassado encontrado em uma moeda, ajudando a diferenciar uma peça de outra.

Método de Dobramento de Cunhagem

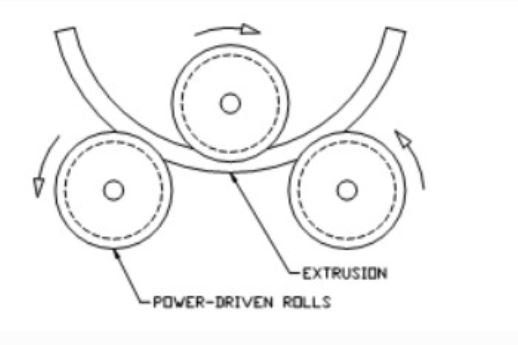

Dobramento de rolo

A dobra de rolos facilita a dobra de materiais de gabinetes eletrônicos de chapa metálica personalizados em formas curvas ou laminadas. A operação utiliza uma prensa dobradeira, prensa hidráulica e três conjuntos de rolos para formar diferentes dobras.

Dobramento de rolo de peça de trabalho de gabinete eletrônico

Curvatura em U

Em relação ao princípio de funcionamento, a dobra em U é semelhante à dobra em V. O processo envolve ferramenta semelhante (exceto por uma matriz em U) e procedimento. No entanto, a principal diferença é a peça de trabalho em formato de U formada.

Dobramento em U da parte do gabinete eletrônico

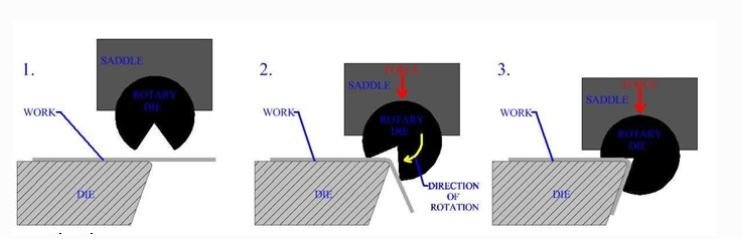

Dobramento rotativo

Essa técnica de dobra é vantajosa sobre a dobra em V ou a dobra por limpeza, pois não arranha a superfície do material. Além disso, permite que você dobre o material para invólucro eletrônico personalizado em cantos afiados.

Dobramento rotativo

Dobrar Passo

Também conhecido como bump bending, step bending é basicamente uma dobra em V repetitiva. Este método de dobra emprega várias dobras em V em sequência para obter um raio grande para a peça de trabalho.

A qualidade final depende do número de dobras e do passo entre elas. Mais dobras garantem um resultado mais suave.

Dobramento em etapas de materiais para gabinete eletrônico personalizado

Montagem de gabinete eletrônico personalizado

Você pode aplicar vários métodos de junção durante o processo de fabricação de gabinete eletrônico personalizado. As técnicas de montagem populares usadas incluem:

Soldagem

Soldagem é um método permanente de unir componentes de gabinetes elétricos personalizados de metal. Essa técnica de fabricação envolve unir dois ou mais componentes utilizando pressão, calor ou ambos.

Existem diferentes técnicas de soldagem que você pode usar, que incluem:

Soldagem a arco

Soldagem a arco refere-se a um procedimento de soldagem por fusão empregado para unir peças de gabinete elétrico personalizadas de metal. Um arco elétrico vindo de uma fonte de alimentação CC ou CA produz um calor extremo de cerca de 6500 graus Fahrenheit.

Esse calor leva ao derretimento do metal na junta entre as duas peças de trabalho.

Soldagem a laser

Soldagem por feixe de laser técnicas são aplicadas na junção de peças de trabalho de invólucro elétrico personalizado termoplástico ou metálico usando um feixe de laser. O método oferece uma fonte concentrada de calor, permitindo soldas finas e profundas e ótimas taxas de soldagem.

A técnica de soldagem é melhor para operações de fabricação de gabinetes eletrônicos personalizados de alto volume. Ela aplica soldagem de penetração ou modo de buraco de fechadura.

Soldagem por feixe de elétrons

A soldagem por feixe de elétrons descreve uma operação de soldagem por fusão na qual você aplica um feixe de elétrons de alta velocidade aos 2 materiais que deseja unir. As peças do invólucro elétrico personalizado que você está unindo derretem e se fundem enquanto a energia cinética dos elétrons se transforma em calor no impacto.

Soldagem Flash

Isto se refere a um procedimento de soldagem por resistência elétrica empregado para unir componentes de gabinete elétrico personalizados. A fonte primária de transferência de energia é o calor de resistência vindo dos próprios componentes.

As peças do gabinete eletrônico personalizado são colocadas de ponta a ponta sobre toda a seção da junta.

Soldagem de costura

O processo de soldagem por costura envolve a união de dois materiais de invólucro semelhantes ou diferentes ao longo de uma costura contínua, aplicando corrente elétrica e pressão.

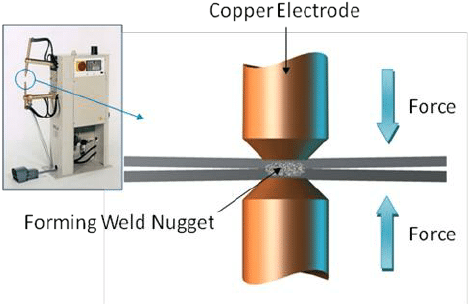

Soldagem por resistência a ponto

Isso se refere a um processo de soldagem elétrica aplicado para soldar diferentes peças de invólucro personalizadas de chapa metálica. A soldagem por pontos de resistência envolve unir as peças por meio de calor extraído da resistência da corrente elétrica.

Soldagem por resistência a ponto de peças de gabinete eletrônico personalizadas

Soldagem por explosão

Soldagem por explosão descreve um método de estado sólido de unir peças de gabinete elétrico personalizadas. A técnica emprega força explosiva para desenvolver uma fusão metalúrgica de compartilhamento de elétrons entre os dois componentes que você está unindo.

Soldagem por fricção

Soldagem por fricção também é um mecanismo de estado sólido para unir componentes de gabinete elétrico personalizados. Ela solda os componentes por meio da produção de calor por fricção mecânica.

Soldagem por difusão

Este também é um procedimento de soldagem de estado sólido que não envolve fusão ou fase líquida. Não há derretimento do material de soldagem e a junta de solda formada está em estado sólido perfeito.

Soldagem por fricção e agitação

Uma operação de união de estado sólido que emprega calor de atrito produzido por uma ferramenta giratória para unir peças de gabinete eletrônico personalizadas.

Soldagem de cabeça para baixo

Soldagem por sobreposição refere-se ao mecanismo de soldagem por resistência que aplica deformação e calor para desenvolver uma solda.

Soldagem por projeção

Aqui, você usa o formato/design da parte do invólucro elétrico para formar contatos de pontos independentes e discretos para concentrar a corrente durante a soldagem.

Soldagem ultrassônica

Isso se refere ao mecanismo de soldagem de estado sólido, onde você une materiais de invólucro personalizados de metal e plástico sem derreter. A técnica de soldagem transfere vibrações mecânicas de alta frequência para as peças que você deseja unir, fazendo com que uma peça deslize sobre a outra.

A união acontece devido ao calor produzido pelo atrito e pela deformação plástica extrema.

Junção mecânica

As técnicas comuns usadas na união mecânica de peças de gabinete eletrônico personalizadas consistem em:

Rebitagem

A rebitagem está entre os métodos comuns usados para unir permanentemente duas ou mais peças de gabinete de metal personalizadas. O rebite é feito de uma haste que apresenta uma cabeça, que pode ter formatos variados.

Essas cabeças apresentam um diâmetro maior em comparação com as outras partes do rebite. Isso facilita o encaixe após a inserção em um furo nas peças de trabalho do gabinete.

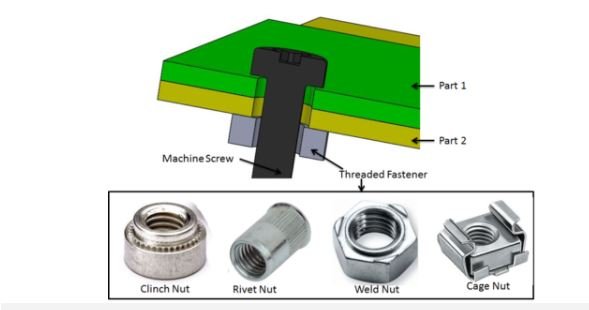

Parafusamento

União de gabinete eletrônico personalizado aplicando juntas aparafusadas consistindo de fixadores. Esses fixadores seguram e prendem outros componentes, e são apertados por meio de roscas de parafuso.

Articulação de aperto

Este é um mecanismo permanente de união de peças de gabinete elétrico de chapa metálica personalizada. Ele forma uma junta positiva do tipo botão entre 2 ou 3 camadas de chapa metálica e envolve a união das peças por meio de um processo de conformação a frio.

Junção de materiais de invólucro eletrônico por clinch

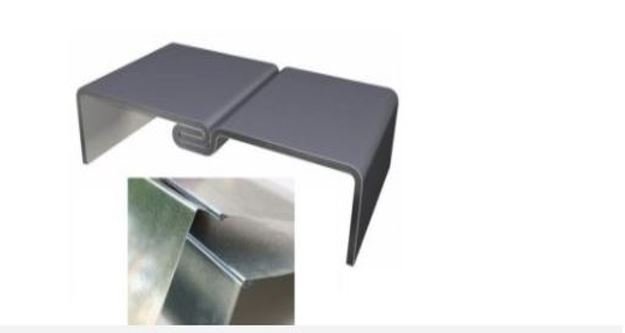

Junta de aba/dobrável

Dobrar abas ou dobrar é um meio acessível de criar juntas permanentes entre peças de gabinete eletrônico personalizadas. A operação não precisa de hardware extra e você pode executá-la em equipamento de dobra de metal.

Método de dobragem para unir peças de gabinete eletrônico

Junta de parafuso

A junta de parafuso é uma forma de técnica de junção temporária. Você pode usar espaçadores, porcas, parafusos e pinos para unir peças de gabinete eletrônico de chapa metálica personalizada.

Junta temporária utilizando parafuso de máquina

União adesiva

Você pode facilmente unir peças de gabinete de metal usando uma miríade de adesivos. Vamos dar uma olhada nos adesivos de metal comuns usados para unir peças de gabinete eletrônico personalizadas:

- Adesivos Estruturais como epóxis acrílicos estruturais e adesivos, que criam juntas fortes que resistem a produtos químicos, temperatura e estresse.

- Adesivo Anaeróbico é aplicado somente como selante e adesivo de metal. No entanto, não cura em materiais de gabinetes elétricos personalizados, como plástico e fibra de vidro.

- Adesivos de cianoacrilato forma resistência muito rápido, com metil cianoacrilato como a melhor escolha. Funciona perfeitamente em cisalhamento e suporta solventes não polares.

- Adesivos curáveis por UV é perfeito para conexões invisíveis entre peças de gabinete de metal e vidro.

- Adesivo de polímero MS é melhor para chapas finas. A baixa contração não permite leitura, o que significa que você não consegue reconhecer a localização do adesivo, proporcionando assim um acabamento estético perfeito.

Moagem de gabinete eletrônico personalizado

A retificação de gabinetes elétricos de metal personalizados é geralmente um processo manual, embora grandes peças personalizadas usem máquinas de acabamento automatizadas. A operação ajuda a finalizar bordas ásperas, soldas lisas, rebarbar componentes de metal e/ou formar bordas afiadas.

Além disso, você pode empregar a retificação para desenvolver uma aparência final única.

Você pode executar a retificação manual simplesmente utilizando uma lima, no entanto, a maioria das retificações de gabinetes elétricos personalizados é feita usando uma máquina de retificação. Em gabinetes eletrônicos de metal personalizados, você pode usar um equipamento de retificação estacionário com correias ou rodas industriais ou uma retificadora portátil.

No entanto, você pode usar um moedor portátil de mão em vez de uma máquina de moer em seções difíceis de alcançar. Além disso, moedores portáteis são usados se moer peças de trabalho de gabinete maiores que não cabem na máquina de moer.

Perfuração de furos em gabinete eletrônico personalizado

Com o auxílio de punção e matriz, a operação de punção fabrica furos na parte personalizada do gabinete elétrico.

Aqui estão as técnicas de perfuração populares empregadas durante a fabricação de gabinetes eletrônicos personalizados:

- Perfuração

- Jantar

- Encaixe

- Corte

- Mordiscando

- Despedida

- Perfuração

- Lançamento

- Barbear

- Entalhe

- Cortar

Etapa 5: Acabamento de superfície do gabinete eletrônico personalizado

As operações comuns de acabamento de superfície para gabinetes elétricos personalizados incluem:

Revestimento

Normalmente, gabinetes elétricos personalizados podem ser pintados com tinta úmida ou revestidos com pó, dependendo da sua escolha. Esses métodos de acabamento de superfície protegem o gabinete do gabinete contra corrosão e elementos ambientais extras.

Gabinete eletrônico personalizado com revestimento em pó

Revestimento

Os três tipos comuns de revestimento que você pode usar para fornecer acabamento de superfície para gabinetes eletrônicos personalizados consistem em:

Galvanoplastia

A galvanoplastia envolve a fusão de uma fina película de um metal, como zinco ou cromo, à superfície do metal base. Você liga o revestimento ao metal base quimicamente por meio de condução elétrica.

No entanto, é importante não confundir galvanoplastia com anodização. Esta última envolve a fusão de uma camada extra de metal similar ao material base pela mesma operação eletroquímica.

Revestimento eletrolítico

Também conhecido como revestimento de conversão ou revestimento autocatalítico, esta é uma técnica de revestimento sem utilizar fonte externa de energia. O revestimento sem eletricidade envolve colocar a parte do invólucro eletrônico personalizado dentro de uma solução aquosa e, em seguida, adicionar níquel.

Isso catalisa a redução de íons de níquel, que consequentemente revestem o componente do invólucro sem dispersão de qualquer energia elétrica.

Diferente da galvanoplastia, a galvanoplastia automática é um procedimento totalmente químico que não requer energia elétrica nem máquinas extras.

Revestimento por imersão

O revestimento por imersão envolve depositar revestimentos adesivos de metais mais nobres na superfície do seu gabinete eletrônico de metal personalizado. Você submerge a parte do gabinete eletrônico personalizado em uma solução de íons de metais mais nobres para causar uma reação de substituição.

Isso leva à deposição de uma camada metálica na superfície do material do invólucro personalizado a partir da solução que contém o metal de revestimento.

O revestimento por imersão ajuda a melhorar as propriedades elétricas e a ligação do adesivo ou revestimento orgânico ao material do gabinete elétrico personalizado.

O revestimento normalmente é realizado em instalações de fabricação especiais devido ao fato de ser uma operação química.

Anodização

Você realiza a operação de anodização por meio da imersão do gabinete eletrônico personalizado em um banho ácido. Subsequentemente, a corrente elétrica é passada através do gabinete do gabinete.

Esta operação de acabamento de superfície melhora a estética e a proteção da superfície do gabinete eletrônico metálico personalizado.

Gravura ou impressão

A serigrafia ou gravação permite maior personalização do gabinete elétrico. Você pode criar logotipo da empresa, carimbo especial ou legendas.

Revestimentos Especiais

Aqui, você aplica os revestimentos para proteger o gabinete elétrico personalizado de elementos ambientais distintos. O revestimento de superfície especial mais frequentemente aplicado para gabinete elétrico compreende:

- Revestimento de conversão química que garante uma superfície resistente à corrosão e duradoura com condutividade elétrica estável.

- Revestimento de blindagem RFI/EMC protege gabinetes eletrônicos personalizados contra interferência eletromagnética ou de radiofrequência.

Etapa 6: Análise de qualidade do gabinete eletrônico personalizado

A inspeção de qualidade do gabinete elétrico garante que o produto final seja do mais alto padrão. Para melhores resultados, a inspeção de qualidade deve ser executada do estágio inicial ao último do processo de fabricação de gabinete eletrônico personalizado.

Aqui estão os testes de qualidade essenciais pelos quais todo gabinete elétrico deve passar:

Teste de areia e poeira

O teste de areia e poeira determina a resistência do gabinete eletrônico personalizado a partículas.

Teste de proteção de entrada

Os testes de IP auxiliam a estabelecer a capacidade do invólucro eletrônico de inibir a penetração de poeira, água e partículas adicionais.

Teste de envelhecimento acelerado

O teste ajuda a entender os prováveis problemas de falha ao obter uma exposição com vida útil prolongada por um período mais curto.

Teste de choque térmico

O teste de choque térmico é fundamental para caracterizar a durabilidade do gabinete elétrico personalizado.

Triagem de estresse altamente acelerada e testes de vida altamente acelerados

HASS estabelece a fraqueza do invólucro eletrônico personalizado que surge durante o procedimento de fabricação. Por outro lado, HALT estabelece as desvantagens físicas do projeto do invólucro quando submetido a diferentes estressores.

Teste de variação de temperatura

Isso envolve uma cadeia de testes ambientais que imitam os efeitos de variações rápidas ou constantes de temperatura no gabinete elétrico personalizado.

Teste de umidade

Como o nome sugere, este teste analisa os efeitos prolongados da umidade no gabinete.

Teste de intemperismo acelerado

Este teste simula como elementos externos, incluindo radiação UV, umidade, vento e poeira, afetam o gabinete a longo prazo.

Teste de impacto de granizo

O teste de impacto de granizo avalia a longevidade do material do invólucro eletrônico personalizado se exposto à queda de granizo.

Teste de vibração

Os testes de vibração ajudam a avaliar a operação ou degradação de gabinetes eletrônicos personalizados quando submetidos a movimento mecânico.

Teste de corrosão por névoa salina

Os testes de corrosão por pulverização salina analisam até que ponto a superfície acabada, a tinta ou o revestimento do gabinete são resistentes à corrosão.

Teste de radiação solar

Este teste examina os impactos da degradação fotoquímica e térmica dos raios solares nos componentes e materiais de gabinetes elétricos personalizados.

Etapa 6: Embalagem do gabinete elétrico personalizado para envio

Normalmente, pequenos gabinetes eletrônicos personalizados são embalados em embalagens de papelão bem dimensionadas. Para proteção extra, você coloca inserções de papelão e bordas de canto.

Você pode embalar gabinetes eletrônicos personalizados de tamanho médio em paletes de madeira padrão de dimensões de 48” por 40”. No entanto, é bastante desafiador embalar gabinetes eletrônicos personalizados de grande porte.

Devido a esse fato, a maioria dos fabricantes de gabinetes recomendará que você envie o grande gabinete elétrico personalizado como componentes. Essas peças serão montadas no destino, permitindo, portanto, facilidade no transporte.

O melhor fabricante de gabinetes elétricos fornecerá assistência sobre como montar e instalar o gabinete.

No entanto, também é possível embalar e enviar grandes gabinetes elétricos em estruturas de madeira construídas de acordo com suas medidas específicas.

Para todos os seus gabinetes elétricos personalizados, a KDMSteel oferece a solução perfeita para você – entre em contato conosco agora.