Pengecoran Baja Tahan Karat: Panduan Lengkap

Apakah Anda tertarik untuk mencoba bisnis pengecoran baja tahan karat?

Apa pengalaman Anda di bidang ini?

Hari ini, saya ingin menunjukkan kepada Anda cara pengecoran baja tahan karat yang sukses.

Saya tahu, ini mungkin tampak seperti proses industri yang rumit – tetapi, saya akan membuat semuanya sederhana untuk Anda.

Jadi, sebelum membahas detail pengecoran baja tahan karat, berikut adalah ikhtisar singkat tentang apa yang akan Anda pelajari.

Lihatlah ini:

- Apa arti pengecoran baja tahan karat?

- Mutu baja tahan karat terbaik untuk pengecoran

- Metode pengecoran baja tahan karat

- Proses pengecoran baja tahan karat langkah demi langkah

- Mengontrol cacat baja tahan karat selama pengecoran

- Standar pengecoran baja tahan karat dan kontrol kualitas

- Faktor-faktor yang mempengaruhi biaya pengecoran baja tahan karat

- Aplikasi pengecoran baja tahan karat

- Penempaan baja tahan karat vs. pengecoran baja tahan karat

- FAQ pengecoran baja tahan karat

- Perusahaan pengecoran baja tahan karat – KDM Steel

Baiklah, ini akan menjadi panduan mendalam tentang pengecoran baja tahan karat.

Teruslah membaca untuk mempelajari lebih lanjut – haruskah kita mulai?

Apa itu Pengecoran Baja Tahan Karat?

Ini adalah praktik industri yang melibatkan pembentukan produk akhir dengan memasukkan baja tahan karat cair ke dalam cetakan atau kombinasi rongga cetakan.

Awalnya, rongga cetakan dibangun sesuai bentuk yang diinginkan agar produk akhir terbentuk.

Setelah itu, jenis baja tahan karat yang dibutuhkan dipanaskan pada suhu tinggi hingga mencapai titik leleh yang diinginkan.

Ini kemudian akan mengubah logam padat menjadi wujud cair.

Akhirnya, logam cair dituangkan ke dalam rongga, didinginkan lalu memadat menjadi bentuk akhir.

Produk tersebut kemudian diekstraksi untuk dibersihkan.

Bagian baja tahan karat cor – Foto milik: Off Shore Direct Metals

Beberapa tindakan teladan dapat dilakukan setelah pemadatan seperti perlakuan panas.

Pemeriksaan juga penting untuk memastikan apakah produk memiliki sifat yang diinginkan seperti yang ditentukan pembeli.

Seperti yang akan kita bahas nanti, proses pengecoran berurutan dan memerlukan tindakan yang berbeda-beda.

Jadi bagaimana caranya pengecoran baja tahan karat berbeda dari pengecoran tempa?

Ini adalah salah satu pertanyaan yang paling sering ditanyakan.

Coran baja tahan karat mungkin terdiri dari berbagai komposisi kimia, tidak seperti coran tempa yang mungkin hanya memiliki satu komponen kimia utama.

Selain itu, coran tempa diproduksi secara mekanis melalui cara-cara sederhana sepertiberguling Danpenempaan menjadi produk akhir.

Hal ini berbeda dengan cetakan baja yang dapat mengikuti bentuk cetakan hanya dengan menuangkannya ke dalam rongga cetakan.

Karena alasan-alasan ini, coran baja menunjukkan kualitas yang sangat baik dibandingkan dengan coran tempa terutama ketika terkena berbagai kondisi yang keras.

Setelah mengetahuinya, mari kita lanjutkan ke segmen berikutnya.

Jadi,

Apa Jenis Baja Tahan Karat Terbaik untuk Pengecoran?

Sebelumnya, perlu diketahui bahwa baja adalah paduan logam yang sebagian besar terdiri dari besi dan karbon bersama dengan unsur-unsur lainnya.

Namun, baja tahan karat adalah paduan yang terbuat dari kandungan kromium dalam jumlah besar yang biasanya tidak kurang dari 10,5 % berdasarkan massa.

Sisa massanya tersusun dari besi.

Terutama, kromium bertanggung jawab atas ketahanan terhadap korosi dan oleh karena itu setiap peningkatan kromium akan membuat logam lebih tahan terhadap korosi.

Selain kromium, baja tahan karat juga terdiri dari bahan-bahan lain seperti:

- Molibdenum

- Nikel

- Bahan

- Tembaga

- Nitrogen

- Fosfor dll.

Di antara semua komponen minor ini, molibdenum benar-benar unik.

Mengapa?

Ini secara drastis meningkatkan ketahanan terhadap korosi pada baja tahan karat.

Juga, molibdenum adalah zat kimia khusus yang membedakan dua jenis baja tahan karat yang paling umum tersedia.

Jenis-jenis ini adalah baja tahan karat 304 dan baja tahan karat 316 – Saya akan membahas keduanya nanti dalam panduan ini.

Oleh karena itu jelaslah bahwa ada beberapa jenis baja tahan karat selain dari dua jenis umum yang disebutkan.

Perbedaan di antara mereka adalah komposisi paduannya yang berbeda karena perbedaan komposisi kimia dan juga sifat fisiknya yang bervariasi.

Selain itu.

Sebelum memulai proses pengecoran, sebaiknya Anda memilih jenis baja tahan karat yang paling sesuai terlebih dahulu.

Ingat, tujuan utama Anda dalam pengecoran adalah 'menghasilkan cetakan yang berkualitas.'

Secara kebetulan, kualitas cetakan akan bergantung pada jenis baja tahan karat yang digunakan.

Oleh karena itu, mutu terbaik untuk pengecoran adalah:

- Baja tahan karat 304

- Baja tahan karat 316

Perlu diketahui bahwa kedua jenis logam ini semuanya termasuk dalam kelas 300 seri baja tahan karat.

Berarti itu adalah paduan kromium-nikel.

Mari kita lihat satu per satu.

A) Baja Tahan Karat 304

Mutu ini termasuk golongan baja tahan karat austenitik.

Apa itu baja tahan karat austenitik?

Nah, kelompok ini terdiri dari baja tahan karat berstruktur kristal kubik yang berstruktur mikro dan berpusat pada muka.

Kebetulan, ini adalah kategori baja tahan karat yang terbesar.

Mereka sebenarnya menyumbang 75 % dari semua baja tahan karat.

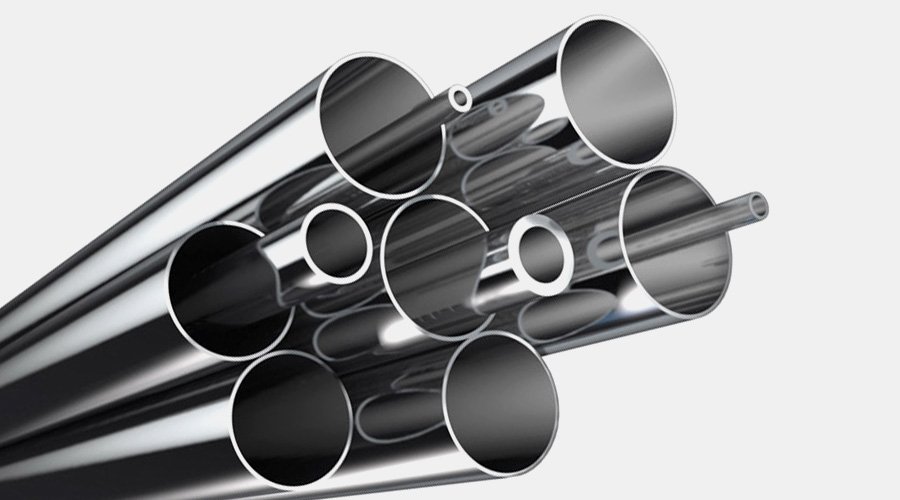

Tabung baja tahan karat 304

SS304 juga biasa disebut sebagai kelompok 18/8.

Mengapa?

Karena mengandung kromium dan nikel sebagai kandungan non-ironis utama pada sekitar komposisi 18% dan 8%.

Beberapa fitur penting dari kelas ini adalah sebagai berikut:

Sangat tahan terhadap korosi yang disebabkan oleh berbagai kondisi lingkungan atau atmosfer.

Hasilnya, ia mampu menahan sebagian besar zat pengoksidasi seperti larutan asam di lingkungan.

Namun perlu diketahui bahwa baja tahan karat 304 rentan terhadap korosi jika terkena beberapa kondisi ekstrim seperti:

· Larutan klorida hangat yang pada gilirannya menyebabkan korosi celah

Ion klorida yang terkandung dalam larutan ini membentuk area kimia penetratif yang melewati penghalang oksidasi kromium.

Perlu diingat, penghalang ini berfungsi sebagai perisai pelindung terhadap reaksi kimia eksternal yang merugikan yang dapat merusak logam.

Karena terbentuknya area kimia, bagian internal di bawah lapisan pelindung kemudian rusak.

· Daerah beriklim asin seperti dataran pantai

Karena keterbatasan yang terkait dengan baja tahan karat 304, tipe 316 adalah pengganti yang dapat diandalkan bagi Anda.

Terutama pada kasus yang melibatkan kondisi klorida atau garam yang parah.

Sekarang mari kita pertimbangkan penggunaan umum logam ini.

Aplikasi Baja Tahan Karat 304

Logam ini banyak digunakan untuk pembuatan:

SAYA. Barang-barang rumah tangga – terutama peralatan dapur dan peralatan pengolahan makanan. Hal ini dikarenakan logam ini tahan lama dan dapat disanitasi.

Jil. Komoditas industri – misalnya, bagian mesin, pintu dll.

Pengecoran baja tahan karat

Ada juga beberapa kelas minor baja tahan karat 304 yaitu: 304 H dan 304 L.

Akan tetapi, keduanya juga memiliki komponen kromium dan nikel yang sama seperti tipe 304.

Selain itu, keduanya juga tahan terhadap korosi.

'H' di sini menunjukkan bahwa 304 H memiliki kandungan karbon sedikit lebih tinggi (0,04 – 0,1).

Membuatnya cocok untuk digunakan dalam prosedur yang melibatkan penerapan suhu tinggi dan memerlukan tingkat kekuatan tertentu.

Jenis 304 L memiliki komposisi karbon sedikit atau lebih rendah, maksimal 0,03 % dari total massa.

Hasilnya, sensitivitasnya berkurang secara signifikan selama pengelasan.

Sensitisasi dalam konteks ini mengacu pada pembentukan karbida kromium pada batas butir.

Hal ini terjadi ketika baja tahan karat dikenakan suhu ekstrem yang sama seperti prosedur pengelasan.

Karbida kromium yang dihasilkan sangat meminimalkan ketahanan korosi logam, terutama di sepanjang batas butir.

Karena alasan ini, baja tahan karat 304 L cocok untuk prosedur pengelasan Anda.

B) Baja Tahan Karat 316

Jenis logam ini merupakan bentuk baja tahan karat yang paling umum tersedia setelah jenis 304.

Secara kebetulan, 304 dan 316 memiliki sifat fisik dan mekanis yang paling mirip.

Perbedaan utama seperti yang disebutkan sebelumnya terletak pada kepemilikan molibdenum.

Baja tahan karat 316 memiliki sekitar 3 % molibdenum.

Sama seperti 304, baja tahan karat 316 juga memiliki berbagai jenis berbeda termasuk 316 L, F dan H.

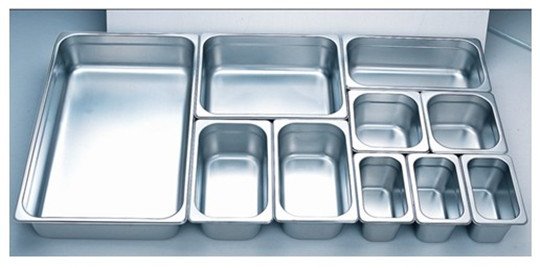

Baja tahan karat cor

Sekali lagi, setiap jenis sedikit berbeda karena komposisi kimianya yang beragam.

316 L adalah tipe dengan jumlah karbon lebih sedikit.

Sekali lagi, ini adalah jenis yang disukai untuk banyak praktik pengelasan karena tidak menunjukkan adanya sensitisasi sama sekali seperti yang dibahas sebelumnya.

Selain itu, cocok untuk aplikasi yang melibatkan rentang suhu lebih tinggi dan risiko korosi lebih besar.

Karena alasan ini, umumnya digunakan dalam pekerjaan kelautan dan industri konstruksi.

Kelas 316 H, tidak seperti L, memiliki jejak karbon yang lebih tinggi sehingga sangat kuat bahkan pada suhu tinggi.

Berikut ini adalah fitur baja tahan karat 316:

I. Ketahanan korosi yang sempurna – karena adanya molibdenum, bahan ini lebih tahan terhadap faktor kronis khususnya larutan klorida dan kondisi salin. Ingat, sifat ini membuatnya lebih unggul dari 304.

II. Memiliki sifat pembentukan dan pengelasan yang sangat baik.

III. Mudah digulung dan dipatahkan terutama dalam pembentukan berbagai bagian untuk digunakan dalam aplikasi industri.

Aplikasi baja tahan karat 316

I. Aplikasi industri pengolahan kimia – ini adalah hasil dari resistivitasnya dan kesesuaiannya untuk digunakan dalam kondisi asam.

II. Pembuatan peralatan medis-bedah dalam bidang farmasi – hal ini dikarenakan sifat logam yang tidak reaktif.

III. Pembuatan penukar kalor, suku cadang mesin jet dan suku cadang pompa.

Bukankah sulit untuk dengan mudah menemukan perbedaan antara SS316 dan SS304?

Jika demikian, untuk perbandingan keduanya, pelajari tabel di bawah.

| Baja Tahan Karat 304 | Baja Tahan Karat 316 |

| Mengandung semua elemen minor lainnya kecuali molibdenum | Mengandung 2 – 3% molibdenum |

| Terkorosi bila terkena klorida dan kondisi salinitas. | Tahan terhadap larutan klorida dan kondisi garam. |

| Mampu menahan korosi dari sebagian besar oksidator umum | Tahan terhadap korosi dari semua agen dan kondisi buruk |

| Mudah disanitasi, oleh karena itu dapat digunakan dalam pembuatan peralatan dapur dan makanan. | Tidak reaktif sehingga cocok untuk peralatan medis-bedah termasuk farmasi. |

Tipe manakah yang paling cocok antara 304 dan 316?

Menurut saya, biasanya kedua jenis ini sangat berguna.

Namun, pilihan Anda di antara keduanya akan bergantung pada keadaan di mana Anda berencana menggunakan logam tersebut.

Untuk prosedur yang aplikasinya memerlukan kemampuan bentuk yang baik maka pilih 304 daripada 316.

Yang terakhir memiliki kemampuan bentuk yang buruk.

Selain itu, jika Anda mempertimbangkan untuk bekerja di lingkungan dengan banyak zat korosif seperti kondisi laut dan air asin, maka pilihlah 316.

Ketika kita mengalihkan fokus ke biaya, 304 adalah pilihan yang lebih baik karena relatif lebih murah dibandingkan dengan 316.

Terakhir, untuk aplikasi yang membutuhkan kekuatan lebih besar dan kekerasan, pilihlah 316, tidak seperti 304.

Semoga berhasil.

Sekarang kita akan melanjutkan ke segmen berikutnya.

Saya akan memandu Anda melalui berbagai metode pengecoran baja tahan karat. Mari kita lanjutkan.

Metode Pengecoran Baja Tahan Karat

Kami akan membatasi pembahasan kita pada metode pengecoran baja tahan karat berikut ini.

Pengecoran baja tahan karat

Selain itu, bagian ini hanya akan dibuat berdasarkan jenis baja tahan karat saja.

Berikut ini adalah metode umum pengecoran baja tahan karat:

Pengecoran investasi

- Pengecoran sentrifugal

- Pengecoran kontinyu

- Pengecoran pasir

- Pengecoran sudut

- Pengecoran mati bertekanan

- Pengecoran lilin yang hilang

Sekarang kita akan membahas semuanya.

Pengecoran Investasi Baja Tahan Karat

Ini adalah proses teknis yang melibatkan penggunaan rongga cetakan yang dibuat dari lilin atau busa.

Rongga cetakan biasanya dirancang dari pola tertentu yang akan diasumsikan oleh coran.

Pola biasanya dilapisi menggunakan bahan tahan api untuk kemudian membentuk cetakan.

Kemudian, lilin tersebut mencair ketika logam cair dituang ke dalam cetakan.

Kemudian terjadi pendinginan dan pemadatan.

Terakhir, coran sekarang sudah siap.

Menariknya, istilah 'investasi' berarti 'perlindungan yang lengkap'.

Oleh karena itu pengecoran investasi mengacu pada teknik menutupi sepenuhnya pola lilin dengan bahan tahan api.

Pengecoran investasi

Mari kita lihat secara cepat langkah-langkah yang terlibat dalam prosedur ini.

I. Pertama, siapkan pola lilin. Anda dapat menggunakan plastik dan busa sebagai pengganti lilin. Namun, lilin adalah yang paling disukai karena mudah meleleh dan dapat digunakan kembali.

II. Bergantung pada jumlah cetakan yang perlu Anda produksi, Anda dapat memasang beberapa pola lilin untuk satu proses pengecoran. Selain itu, Anda dapat menghubungkan pola lilin ke batang lilin. Batang lilin tersebut nantinya akan berfungsi sebagai cemara pusat.

III. Setelah itu, sekarang saatnya untuk memasang cangkir keramik di ujung batang. Pada titik ini, kita telah memiliki semacam susunan. Ini akan mencakup batang lilin yang dipasang dengan pola dan cangkir. Kombinasi susunan ini menyerupai pohon, untuk itu, disebut 'Pohon'.

IV. Sekarang celupkan pola pohon ke dalam bubur keramik. Perhatikan lapisan keramik yang terbentuk di permukaan pola. Untuk mengentalkan lapisan, Anda harus terus mencelupkan pola ke dalam bubur hingga ketebalan yang diinginkan tercapai.

V. Setelah lapisan keramik cukup tebal, biarkan pola pohon mengering dengan sendirinya.

VI. Pada titik ini, balikkan cetakan yang sudah mengeras dan panaskan pada suhu rata-rata 90ﹾ⁰ C – 180 ⁰ C. Panas ini akan melelehkan lilin yang selanjutnya mengalir keluar meninggalkan rongga cetakan.

VII. Setelah itu, panaskan rongga cetakan keramik pada suhu yang sangat tinggi sekitar 1000 F – 2000 F (550 ⁰C – 1100 ⁰C).

Pemanasan cetakan pada tahap ini sangat penting karena panas:

- Perkuat cetakan.

- Mencairkan lilin yang mungkin terperangkap dari proses sebelumnya.

VIII. Setelah itu, pindahkan cetakan selagi masih panas ke dalam suatu kompartemen. Tuang baja tahan karat yang sudah siap cair ke dalam cetakan.

Jadi mengapa penting untuk menuangkan logam cair saat cetakan masih panas?

Ada dua alasan yang menonjol:

- Untuk meningkatkan aliran bebas logam cair melalui rongga cetakan. Dalam proses pengisian setiap bagian tipis rongga.

- Mengeluarkan akurasi dimensi yang sempurna karena rongga cetakan akan menyusut selama proses pendinginan.

IX. Setelah rongga cetakan terisi penuh, biarkan dingin agar mengeras sepenuhnya.

X. Terakhir, bongkar cetakan keramik untuk mendapatkan cetakan investasi.

XI. Potong bagian-bagian dari 'pohon' dan pisahkan dengan jelas.

Selesai, coran Anda siap digunakan.

Sederhana, kan?

https://youtu.be/UrUsaGussfc

Keunggulan Pengecoran Investasi Baja Tahan Karat

- Lebih mudah dan sederhana untuk menghasilkan potongan yang sangat tipis. Bahkan, potongan yang sempit hingga 0,15 inci dapat diproduksi.

- Hasil pengecoran memiliki akurasi dimensi yang lebih baik dengan toleransi 0,76 mm.

- Proses ini dapat digunakan untuk mencetak hampir semua jenis logam. Selain itu, proses ini cocok untuk produksi cetakan kecil dengan massa maksimum 75 lbs.

- Ia mampu mencetak komponen yang sangat rumit dengan penyelesaian permukaan yang sangat baik.

Kekurangan utama yang terkait dengan teknik ini adalah:

- Relatif mahal.

- Disamping itu, pekerjaan dan keterampilan menjadi padat karya.

Baja tahan karat Pengecoran Sentrifugal

Di antara metode pengecoran, metode ini menonjol.

Tidak seperti mesin cetak lainnya yang memanfaatkan gaya gravitasi dan tekanan untuk mengisi cetakan, mesin cetak ini menggunakan gaya sentrifugal yang kuat.

Oleh karena itu, sangat cocok digunakan dalam produksi komponen silinder dan struktur berongga.

Dalam proses ini, cetakan silinder dibangun dan gaya sentrifugal digunakan untuk menghasilkan coran.

Pada gilirannya, coran ini memperlihatkan bentuk silinder dari cetakannya.

Biasanya, cetakan ini berbahan logam permanen dan umumnya terbuat dari baja atau besi.

Pengecoran sentrifugal

Pengecoran sentrifugal dapat dilakukan dengan dua cara berikut.

I. Pengecoran sentrifugal vertikal

II. Pengecoran sentrifugal horizontal

Perbedaan antara keduanya didasarkan pada posisi kemiringan cetakan silinder.

Untuk Pengecoran Sentrifugal Vertikal, kombinasi mesin pengecoran yang memutar cetakan silinder dalam sumbu vertikal digunakan.

Di sisi lain, mesin pengecoran sentrifugal memutar cetakan melalui sumbu horizontal dalam proses pengecoran sentrifugal horizontal.

Meskipun mekanisme produksinya mungkin berbeda, proses pengecoran sentrifugal serupa untuk kedua proses tersebut.

Lihatlah prosedur pengecoran sentrifugal.

I. Persiapan Cetakan

Langkah ini mencakup serangkaian tindakan yang dilakukan untuk membuat cetakan silinder siap digunakan.

Anda dapat mencelupkan cetakan ke dalam bubur keramik untuk melapisi dindingnya dan setelah itu mengeringkannya.

Bila sudah siap, pasang cetakan pada mesin sentrifugal dan nyalakan.

Biarkan ia berputar pada porosnya dengan kecepatan yang sangat tinggi sekitar 1100 RPM.

II. Menuang.

Sekarang pindahkan baja tahan karat cair dari tungku dan segera tuang ke dalam cetakan berputar.

Langkah ini mungkin sulit dilakukan secara manual sehingga Anda mungkin melibatkan mesin pengisi otomatis.

Dengan bantuan gaya sentrifugal, logam cair didistribusikan secara merata di sepanjang dinding rongga saat cetakan terisi.

Cairan yang padat akan tertarik ke dinding, sedangkan cairan yang kurang padat termasuk kotoran akan tetap tersuspensi atau menempati permukaan bagian dalam.

III. Pendinginan

Sekarang cetakan telah terisi penuh, pastikan putaran terus berlanjut saat logam mendingin.

Anda akan mengamati bahwa material mendingin dari dinding luar dan akhirnya melalui dinding dalam.

IV. Pelepasan coran.

Anda sekarang dapat menghentikan rotasi.

Namun sebelum itu, Anda harus memastikan material telah dingin dan mengeras sepenuhnya.

Keluarkan coran dari cetakan.

Anda dapat menggoyangkan rongga cetakan atau memecahnya untuk melepaskan coran.

Ini seharusnya mudah.

V. Penyelesaian

Periksa coran untuk memastikan kualitas coran.

Selanjutnya, hilangkan segala ketidakteraturan yang terbentuk dengan cara penggerindaan atau sandblasting.

Anda sekarang dapat menggunakan coran pada aplikasi yang relevan.

Keuntungan pengecoran sentrifugal

- Proses ini dapat digunakan untuk membentuk komponen yang sangat besar.

- Ia dapat menghasilkan komponen-komponen dengan penyelesaian permukaan yang sangat baik dan dimensi yang sangat akurat.

- Mengkonsumsi biaya tenaga kerja yang lebih rendah

- Menghasilkan sedikit limbah dan sisa.

Keterbatasan utamanya adalah bahwa proses ini berlaku untuk produksi coran silinder.

Baja tahan karat Metode Pengecoran Pasir

Tidak seperti pengecoran investasi, metode ini menggunakan cetakan pasir untuk menghasilkan komponen yang rumit dan unik.

Cetakan pasir terbuat dari pasir silika.

Pasir sebagai bahan cetakan memiliki beberapa manfaat.

Coba lihat.

Pengecoran pasir

Manfaat penggunaan pasir sebagai bahan cetakan:

- Ini murah dan mudah didapat

- Pasir mampu menahan suhu tinggi, oleh karena itu, cocok untuk membuat logam-logam yang memiliki titik leleh lebih tinggi dibandingkan dengannya.

Mari kita lihat secara cepat metodologi yang digunakan selama proses ini.

i. Awalnya, Anda harus membuat cetakan untuk proses pengecoran.

Mulailah tahap ini dengan merancang pola tertentu.

Jika tidak, Anda dapat memilih jenis pola yang tepat untuk digunakan.

Sekali lagi, pilihan Anda harus bervariasi menurut:

- Bahan pola.

- Tunjangan yang akan dimulai dalam pola

- Biaya pola yang akan digunakan.

Pola di sini terdiri dari dua bagian yang sama, yaitu.

Setengah bagian atas dan bawah.

Setelah itu, masukkan pasir ke masing-masing setengah cetakan di sekitar pola.

Ingatlah untuk mencampur pasir dengan bahan pengikat untuk menstabilkan bentuk rongga.

Pengemasan dapat dilakukan secara manual atau dengan menggunakan mesin otomatis.

Pastikan untuk mengonfirmasi kualitas dan jenis pasir cetak karena setiap jenis pasir memiliki aplikasi spesifiknya.

Pasir cetak mengikat kuat dan tidak mudah kehilangan permeabilitasnya.

Ia juga terdiri dari campuran pasir silika, tanah liat, dan kelembaban yang memadai.

Oleh karena itu, ada baiknya membandingkan dan mengontraskannya dengan jenis bahan yang ingin Anda hasilkan.

Jenis cetakan pasir yang paling umum digunakan adalah:

- Pasir alami dan sintetis

- Cetakan pasir hijau – ini adalah campuran pasir, air, dan

- Cetakan pasir kering – terbuat dari pasir dengan bahan organik. Jenis ini diperkuat dengan mengolahnya pada suhu tinggi. Selain itu, cetakan ini menghasilkan cetakan yang sangat akurat meskipun harganya sangat mahal.

Sekali lagi, karakteristik pasir yang digunakan pada gilirannya akan secara langsung mempengaruhi kualitas cetakan pasir.

Jenis pasir yang baik harus mempunyai sifat-sifat berikut:

- Kekuatan optimal

- Permeabilitas yang lebih baik

- Konduktivitas termal yang sangat baik

- Harus dapat digunakan kembali

ii. Setelah pola melekat dengan baik di cetakan, lepaskan dengan hati-hati. Yang tersisa sekarang adalah rongga cetakan yang akan sangat penting pada langkah berikutnya.

Tindakan tambahan dapat dilakukan seperti melumasi permukaan rongga.

Ini akan meningkatkan penghilangan coran nantinya.

iii. Sekarang buatlah sistem gating atau bak penuangan yang dipasang pada salah satu ujung rongga cetakan.

Gerbang memiliki tujuan utama:

- Untuk mengarahkan logam cair yang disuntikkan ke dalam rongga cetakan selama pengecoran.

- Untuk menyediakan jalur guna menguras bahan pola saat meleleh saat dipanaskan.

- Untuk menggabungkan pola ke runner

iv. Selanjutnya, tuang baja tahan karat cair ke dalam rongga cetakan. Sebelum langkah ini, Anda harus menyimpan dan merawat paduan tersebut di dalam tungku.

Pastikan untuk mengisi penuh saluran dan bagian rongga.

Anda bebas melakukannya secara manual atau dengan menggunakan mesin pengisi otomatis.

Pastikan Anda segera mengisi cetakan dalam waktu singkat untuk menghindari pemadatan dini logam di rongga.

v. Kemudian dilanjutkan dengan pendinginan. Setelah cetakan terisi penuh, bersabarlah dan biarkan cetakan mendingin dan mengeras sepenuhnya.

Waktu pendinginan sebagian besar bergantung pada ketebalan dinding coran yang diinginkan.

Dinding yang tebal membutuhkan waktu pendinginan yang lebih lama.

Kegagalan menyediakan waktu pendinginan yang cukup akan mengakibatkan:

- deformasi coran

- retak,

- bagian yang diisi tidak lengkap

- penyusutan

vi. Setelah waktu pendinginan yang sesuai telah berlalu, Anda sekarang dapat memecahkan cetakan dan mengeluarkan coran. Untuk proses ini, Anda hanya perlu mengocok cetakan.

Meskipun demikian, prosedur pengocokan dilakukan dengan menggunakan mesin vibrator.

Peralatan ini efisien dalam menyeret pasir yang meninggalkan produk akhir.

Meskipun menggunakan mesin, hasilnya mungkin tidak sepenuhnya akurat.

Beberapa lapisan pasir mungkin masih terperangkap dalam coran.

Itulah mengapa saya menyarankan Anda menggunakan mesin peledakan.

Tidak seperti vibrator, mesin peledakan sepenuhnya menghilangkan pasir yang terperangkap dan membersihkan permukaan kasar dari coran.

vii. Setelah itu, lakukan pemangkasan dan pemeriksaan permukaan. Periksa apakah ada ketidakteraturan pada bagian-bagian tersebut. Jika ada, maka Anda perlu melakukan pemangkasan permukaan.

Permukaan yang menonjol secara tidak beraturan merupakan akibat dari ketidakefisienan proses pendinginan.

Akibatnya, material berlebih juga dapat muncul pada permukaan pengecoran.

Anda dapat menggunakan beberapa peralatan mekanis seperti palu, gergaji atau mesin pres untuk memotong bagian yang memanjang tersebut.

Proses pemotongan tidak perlu memakan waktu lama.

Meskipun sebagian besar tergantung pada ukuran coran.

Yang lebih besar pasti butuh waktu lama untuk dipangkas.

Anda juga dapat membuang atau menggunakan kembali bagian yang dipalu tersebut dalam proses pengecoran pasir lainnya.

Jika Anda lebih suka penanganan selanjutnya, maka sangat penting Anda hanya menggunakannya kembali bersama-sama dengan bagian-bagian yang memiliki komposisi kimia serupa.

Kelebihan Pengecoran Pasir

- Dapat digunakan dalam produksi komponen yang sangat besar.

- Pembentukan desain yang kompleks.

- Sampah dan limbah yang dihasilkan dapat didaur ulang.

Kerugiannya adalah:

- Kekuatan material buruk

- Padat karya

- Coran yang dihasilkan memiliki peluang lebih tinggi untuk memiliki porositas yang baik.

Baja tahan karat Pengecoran Kontinu

Hal ini juga dikenal sebagai pengecoran untai.

Teknik ini biasanya digunakan dalam proses industri manufaktur untuk mencetak baja tahan karat dengan panjang tertentu.

Untuk kasus ini, baja cair dimasukkan ke dalam tundish yang menyerupai palung, lalu mengalir melalui cetakan vertikal.

Cetakan vertikal juga dilengkapi dengan sistem pendingin.

Setelah itu baja cair mendingin dan mengeras.

Proses pengecoran berkesinambungan menghasilkan untaian panjang baja tahan karat.

Tidak seperti mekanisme pengecoran yang lain, mekanisme ini memiliki langkah-langkah berselang yang berlangsung secara berurutan.

Berbagai pabrik pengecoran mungkin memiliki desain dan modifikasi mesin pengecoran kontinyu yang bervariasi.

Namun, kabar baiknya adalah semua langkah dan prosedurnya serupa.

Pengecoran kontinyu

Proses manufaktur berkelanjutan langkah demi langkah

- Tuangkan logam cair ke dalam tundish.

Tundish adalah wadah yang berfungsi sebagai tempat penampungan sementara logam cair.

Biasanya, letaknya tepat di atas cetakan.

Faktanya, ia dipasang sekitar delapan puluh kaki di atas permukaan tanah.

Arti dari tundish adalah:

- Berfungsi sebagai reservoir sementara untuk memasukkan baja tahan karat cair ke dalam cetakan. Oleh karena itu, tangki ini selalu dirancang dengan kapasitas besar untuk menampung logam cair dalam jumlah besar.

- Alat ini secara terus menerus dan konsisten memasok logam cair ke dalam cetakan.

- Bertanggung jawab untuk mengisi cetakan secara tepat ke dalam proporsi yang benar. Untuk memastikan hal ini, tundish dilengkapi dengan sistem kontrol otomatis untuk memastikan pasokan cairan yang benar dan optimal.

Pada dasarnya, sistem kontrol mengatur aliran baja cair.

Hal ini dilakukan dengan menentukan tingkat logam cair yang tersedia di tundish.

Selanjutnya, sistem kontrol menentukan level yang dibutuhkan dalam cetakan dan mengatur keluaran logam-cair dari tundish.

Transisi pengecoran yang mulus kemudian terjamin.

Yang penting, casting dimulai di tundish.

Anda juga perlu memastikan tundish terus-menerus dipasok dengan logam cair untuk menghindari logam cair membeku di lokasi ini.

- Setelah semua itu dilakukan, pemurnian baja tahan karat cair kemudian dilakukan. Semua terak dan kotoran yang ada diekstraksi pada tahap ini.

Karena baja merupakan logam yang sangat reaktif terhadap sebagian besar kondisi lingkungan eksternal, pada suhu yang lebih tinggi, kehati-hatian harus dijunjung tinggi.

Akibatnya, bagian atas cetakan dapat dilengkapi dengan nosel gas untuk menyemprotkan gas inert khususnya gas argon.

Mengapa argon?

Ini karena:

- Argon mengeluarkan gas pengoksidasi seperti oksigen yang dapat bereaksi dengan logam.

- Lebih jauh lagi, argon tidak merusak kualitas logam. Ingat, gas inert tidak reaktif.

- Sekarang, logam cair harus mengalir dengan mudah ke dalam cetakan. Cetakan dibuat khusus dari tembaga. Ini penting karena bahan tembaga mudah menghantarkan panas ke lingkungan sekitar.

Selain itu, cetakannya memiliki sistem sirip pendingin air.

Mekanisme pendinginan membantu memadatkan coran logam.

Selain itu, cetakan dibuat untuk bergerak dalam pola gerak, biasanya ke atas dan ke bawah.

Gerakan ini penting untuk menghindari risiko logam padat menempel pada dinding cetakan.

Seperti yang dinyatakan sebelumnya, pengecoran logam membeku dari dinding luar dan kemudian menuju bagian dalam.

Perlu dicatat, coran tidak mengeras seluruhnya di rongga cetakan.

Oleh karena itu, untuk meminimalisir hal ini waktu pendinginan yang cukup harus diberikan.

Selain itu, Anda dapat melumasi cetakan menggunakan minyak atau terak.

Pelumasan sangat penting karena:

- Memberikan yang layak pelumasan ke rongga cetakan.

- Mengeluarkan udara yang terperangkap dalam rongga.

- Menyediakan penghalang termal pada rongga cetakan.

- Aliran untaian logam dalam cetakan terkoordinasi dan bergerak pada kecepatan konstan. Yang terpenting, alirannya diatur oleh rol.

Rol yang dipasang untuk memandu aliran untaian dan mengarahkannya melalui jalur yang diinginkan.

Secara opsional, dua set rol berbeda dapat disertakan untuk memutar untaian logam secara tegak lurus.

Set lain juga datang untuk meluruskannya.

Oleh karena itu, rangkaian rol yang terkoordinasi secara interkoordinasi mengubah arah gerak aliran untai dari kemiringan vertikal ke horizontal.

Selanjutnya, pengecoran tersebut mengalir secara horizontal.

- Seluruh helai setelah melewati rol, bergerak ke meja pemotongan.

Biasanya pada industri manufaktur, alat pemotongnya adalah gergaji.

Sementara pengecoran logam masih bergerak, ujung pemotong memulai pemotongan coran kontinyu.

Itu dia.

Keuntungan dari Proses Ini

- Sedikit pemborosan material

- Biaya operasional dalam proses ini sangat berkurang.

- Menghasilkan coran berkualitas tinggi

- Produksi besar

Baja tahan karat Pengecoran Sudut

Prosedur pengecoran yang dihasilkan, dalam kasus ini, menghasilkan pengecoran sudut.

Produk ini dirancang untuk memperkuat kontainer pengiriman.

Pengecoran sudut

Biasanya dirancang dan dijual dalam 8 set.

Setiap set dipasang pada sudut atas wadah, yaitu:

Sudut kiri atas dan kanan, sudut kiri bawah dan kanan.

Selain itu, dimensi produk-produk ini harus disesuaikan dengan persyaratan organisasi standar internasional (ISO) 1161.

Karena peran teknis dari pengecoran sudut, gambar desain dan spesifikasi masing-masing harus diserahkan untuk disetujui dan diverifikasi oleh ISO.

Dan prosedur integral lainnya yang penting dalam proses pengecoran harus diserahkan juga oleh produsen.

Prosedur ini mungkin mencakup analisis kimia dari paduan logam yang digunakan, kemampuan las dan perlakuan panas.

Setelah proses verifikasi selesai, fitting sudut ini dapat dibuat menggunakan apa pun pengecoran baja tahan karat metode.

Dalam prosesnya, mereka diperkuat secara besar-besaran untuk mendapatkan kekuatan yang baik.

Perlu dicatat, semua pengecoran termasuk pengecoran sudut harus diberi perlakuan panas yang sesuai.

Selain itu, pengecoran sudut harus dirancang untuk mencapai sifat mekanis yang sesuai seperti:

- Kekuatan hasil optimal

- Kekuatan tarik yang baik

- Perpanjangan yang lebih baik

- Energi berdampak tinggi

Baja tahan karat Pengecoran Die Tekanan

Ini adalah proses manufaktur yang cocok dan hemat biaya untuk produksi pengecoran logam kelas atas dengan desain bentuk yang mendekati bersih.

Menariknya, produksi ini memiliki toleransi yang baik.

Pada akhirnya, proses pengecoran mati bertekanan melibatkan pemasukan baja tahan karat cair bertekanan tinggi ke dalam rongga cetakan.

Di sini rongga cetakan dibuat menggunakan sepasang cetakan bangku alat yang memiliki bentuk sesuai keinginan.

Setelah logam cair dimasukkan ke dalam cetakan, logam tersebut mendingin lalu mengeras dengan cepat untuk membentuk cetakan berbentuk jaring yang dibutuhkan.

Setelah itu, coran diambil kembali.

Blok mesin

Perlu dicatat, pada prosedur ini, tekanan tinggi digunakan dalam penyuntikan logam cair, maka dinamakan pengecoran mati bertekanan.

Mari kita lanjutkan.

Jenis-jenis Proses Die Casting Tekanan

Proses pengecoran ini dapat diklasifikasikan menjadi dua kategori tergantung pada besarnya tekanan baja tahan karat cair yang dituang.

Oleh karena itu, kita memiliki:

- Pengecoran mati tekanan tinggi

- Pengecoran mati tekanan rendah

Kita akan melihat kategori spesifiknya nanti, tetapi sebelumnya mari kita bahas dasar-dasarnya.

Kedua proses ini digunakan dalam situasi yang berbeda.

Faktor-faktor yang pada gilirannya mengakibatkan keadaan ini termasuk tetapi tidak terbatas pada:

- Kompleksitas komponen

- Kualitas coran yang akan diproduksi

- Anggaran keuangan manufaktur.

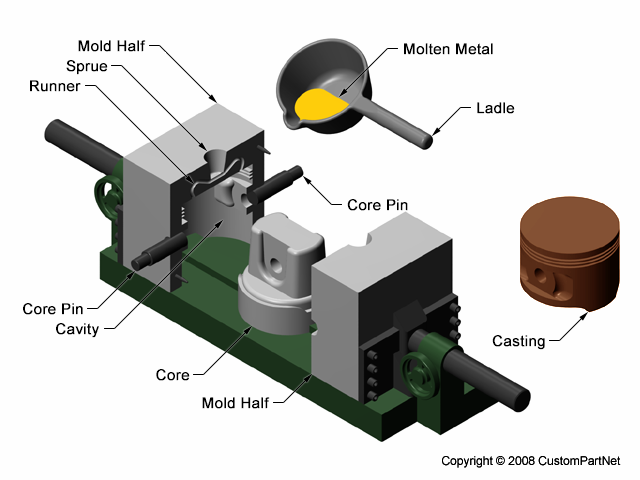

Sistem pengecoran mati

Pengecoran Die Tekanan Tinggi

Pertama-tama kita akan mempertimbangkan cetakan yang terlibat dalam proses ini.

Cetakan di sini dibagi menjadi dua bagian, yaitu dua bagian yang sama besar.

Setiap separuh cetakan dipasang pada pelat mesin.

Satu-satunya perbedaan di antara keduanya adalah separuhnya ditempelkan pada pelat yang diam sedangkan separuhnya lagi didirikan pada pelat yang bisa digerakkan.

Biasanya, mesin harus dirawat dan disejajarkan secara horizontal.

Teknik pemasangan cetakan ini memungkinkan mesin die casting dapat dibuka dan ditutup dengan mudah.

Ada dua kategori berbeda dari mesin die casting yaitu:

- Mesin die casting ruang dingin

- Mesin die casting ruang panas

Logam cair dituangkan ke dalam cetakan logam pada tekanan yang sangat tinggi dan dengan kecepatan hingga 1100 bar.

Logam cair disuntikkan ke dalam ruang tembak.

Setelah itu, piston bergerak dan memasukkan cairan ke dalam rongga cetakan.

Setelah pemadatan sempurna, dua bagian cetakan yang sama dibuka dan hasil pengecoran secara otomatis dikeluarkan.

Pengecoran Die Tekanan Rendah

Proses ini menghasilkan coran berkualitas tinggi.

Akan tetapi, ini hanya digunakan untuk memproduksi logam dengan titik leleh rendah.

Akibatnya, tidak dapat digunakan untuk memproduksi baja tahan karat.

Karena alasan itu, kita tidak akan membahasnya banyak.

Keuntungan dari Die Casting Tekanan

- Dibandingkan dengan proses lainnya, biayanya lebih murah.

- Selain itu, ia menghasilkan coran dengan dimensi yang akurat dan penyelesaian permukaan yang lebih halus.

- Cocok untuk produksi coran berdinding tipis dibandingkan dengan proses lainnya. Ketebalan dinding hanya 0,75 mm atau 0,03 inci.

- Dapat digunakan jika banyak produksi yang melibatkan hingga satu juta bagian.

Baja tahan karat Pengecoran Lilin Hilang

Metode ini melibatkan penyuntikan baja tahan karat cair ke dalam model yang terbuat dari lilin.

Model yang diberi lilin ini kemudian dimasukkan ke dalam cetakan.

Kemudian, model lilin dipanaskan untuk mencairkan lilin yang selanjutnya dikeringkan setelah cetakan siap.

Karena lilinnya dihilangkan, proses ini disebut 'pengecoran lilin hilang.'

Pada dasarnya, cetakan lilin yang hilang dapat disiapkan melalui dua metode: metode langsung dan metode tidak langsung.

Untuk metode langsung, cetakan dibuat dari model yang dilapisi lilin, sedangkan pada metode tidak langsung, cetakan dibuat dari salinan model lilin.

Meskipun demikian, salinannya tidak harus dibuat dari lilin.

Pengecoran lilin yang hilang

Cepat, mari kita lihat proses waxing yang hilang

- Pembuatan model – pertama, Anda perlu membuat model awal yang terbuat dari lilin.

- Formulasi cetakan – menggunakan model asli, buatlah cetakan.

- Pelapisan lilin – setelah cetakan disiapkan, tuangkan lilin cair ke dalam cetakan hingga lapisan lilin merata menutupi bagian dalam cetakan.

Pastikan untuk mengulangi langkah ini hingga ketebalan yang diinginkan tercapai.

- Penghapusan lilin – sekarang keluarkan lilin berongga yang merupakan duplikat dari model asli Anda dengan hati-hati dari cetakan. Tampaknya, tidak ada bahan yang perlu terbuang di sini. Anda sebaiknya menggunakan kembali cetakan tersebut untuk membuat duplikat lainnya. Namun, penggunaan kembali terbatas pada masa pakai cetakan.

- Penuangan – sebelum melanjutkan untuk menuangkan logam baja tahan karat cair, pastikan ada lubang tempat penuangan perlu dilakukan. Untuk melakukan ini, buat 'cangkir' berukuran besar yang akan berfungsi sebagai pintu masuk penuangan.

Yang terpenting, kita berurusan dengan cangkang yang berongga, jadi meskipun kelihatannya kosong, cangkang itu sepenuhnya terisi udara.

Kebetulan, udara yang tersedia dalam cangkang akan merusak kualitas coran.

Akibatnya, udara perlu dikeluarkan.

Untuk melakukan pengeluaran udara, beberapa tabung yang terbuat dari lilin akan dibentuk di seluruh salinan, yang darinya udara dikeluarkan melalui ventilasi tabung.

Baja cair secara berurutan akan mengalir melalui cangkang berongga dari cangkir.

Tabung ini disebut cemara atau tabung penyalur.

- Pencelupan ke dalam bubur untuk pengupasan – salinan sebaran yang dilampirkan kemudian dicelupkan ke dalam bubur silika, diikuti dengan pendinginan menggunakan pasir silika dengan berbagai ukuran dan tekstur.

Prosedur ini diulang beberapa kali hingga terbentuk cangkang keramik.

Cangkangnya terdiri dari bubur dan pasir silika. Penting untuk membiarkan cangkangnya benar-benar kering.

Setelah itu, langkah tersebut diulang hingga ketebalan setidaknya setengah inci tercapai, yang menutupi seluruh dinding cangkang.

Hanya permukaan cangkirnya saja yang tidak terkena.

Jika Anda menangani potongan yang lebih besar maka cangkang yang lebih tebal akan dibutuhkan.

- Pembakaran – ini adalah langkah 'lilin yang hilang'. Masukkan cangkang yang sudah dilapisi secara terbalik ke dalam tungku pembakaran, lalu dipanaskan pada suhu tinggi untuk jangka waktu yang lama.

Apa tujuan dari burnout?

- Mencairkan lilin agar mengalir keluar melalui cangkir sehingga memastikan lilin hilang seluruhnya.

- Suhu tinggi yang merugikan penting untuk memanggang, mengeringkan, dan mengeraskan cangkang.

Terakhir, pembakaran meninggalkan rongga cangkang yang kuat dan berongga yang siap untuk pengecoran, cetakan, dan cangkir.

- Menuangkan baja tahan karat yang dicairkan.

Letakkan kerang tersebut dalam bak pasir dengan cangkir menghadap ke atas selagi masih panas.

Pastikan Anda meletakkan logam baja tahan karat dalam wadah peleburan dan melelehkannya dalam tungku pada suhu yang sangat tinggi.

Sekarang Anda harus menuangkan logam cair itu dengan seksama ke dalam cangkangnya.

Perhatikan bahwa cangkang harus dijaga tetap panas sebelum menuangkan logam cair.

Sebaiknya penuangan dilakukan di cangkang yang panas untuk mengurangi kemungkinan cangkang pecah.

Cangkangnya dapat pecah jika terjadi perbedaan suhu antara kedua faktor tersebut.

Setelah dituang, biarkan cangkang yang telah diisi dengan tepat menjadi dingin.

- Melepaskan – setelah cangkang yang terisi benar-benar dingin, saatnya Anda melepaskan cangkang luar dengan cara memukul atau melakukan sandblasting. Yang tersisa sekarang adalah melepaskan coran kasar.

Ingatlah untuk memotong pohon cemara asli yang sekarang telah tumbuh kembali.

Limbah dari pemotongan perlu digunakan kembali pada pengecoran lain.

- Pengejaran logam – proses ini melibatkan pengerjaan dan pembersihan coran untuk menghilangkan tonjolan permukaan yang tidak diinginkan akibat pengecoran dan tanda yang dibuat secara tidak perlu. Berbagai alat seperti penggiling cetakan dapat digunakan tergantung pada alat yang Anda pilih.

Mengejar logam akan membuat mereka tampak seperti model yang dibangun aslinya.

Pengecoran Mati Baja Tahan Karat

Sungguh, ini adalah proses manufaktur yang rumit dan tepat yang menghasilkan komponen baja tahan karat berdimensi akurat.

Untuk pengecoran ini, cetakan yang dapat dipakai ulang disebut dies, oleh karena itu dinamakan die casting.

Selain itu, proses ini memanfaatkan sejumlah peralatan seperti tungku, cetakan, dan mesin die casting.

Pada dasarnya, proses pengecoran di sini melibatkan peleburan baja tahan karat dalam tungku pada suhu tinggi.

Hal ini terjadi karena baja juga memiliki titik leleh yang lebih tinggi.

Kemudian baja cair dituangkan ke dalam cetakan secara otomatis.

Setelah dituang, logam cair mendingin dan mengeras menjadi cetakan akhir.

Seperti halnya sebagian besar proses pengecoran, komponen yang diproduksi di sini memiliki ukuran dan berat yang bervariasi, mulai dari pon marjinal hingga 100 pon.

Pengecoran mati

Khususnya, mesin die casting tersedia dalam dua jenis berbeda yaitu

- Mesin ruang panas - digunakan untuk memproduksi logam paduan dengan titik leleh rendah.

- Mesin ruang dingin - digunakan untuk memproduksi logam paduan dengan titik leleh tinggi.

Demi pembahasan kita, kita akan tetap menggunakan mesin ruang dingin karena di sini kita berurusan dengan baja.

Langsung saja, saya akan memandu Anda melalui proses die casting.

1) Penjepitan dua bagian cetakan.

Untuk memulai, siapkan dan jepit dengan kuat kedua bagian cetakan yang sama.

Anda dapat melakukan beberapa praktik tambahan seperti:

- Membersihkan bagian-bagiannya untuk menghilangkan bahan-bahan yang terperangkap dari bagian sebelumnya

- Melumasi cetakan – untuk memudahkan pelepasan cetakan selanjutnya.

Setelah melakukan semuanya itu, tutup dan jepit dengan kuat kedua bagian cetakan tersebut.

Jangan lupa bahwa mereka harus diperbaiki dan dirawat di dalam mesin die casting.

2) Menyuntikkan baja tahan karat cair

Sekarang pindahkan baja cair ke dalam ruang yang ditempatkan dengan tepat di mana logam cair dapat disuntikkan ke dalam mesin die casting.

Logam cair kemudian dimasukkan pada tekanan yang sangat tinggi berkisar antara 1000 pa hingga 2000 pa.

Tekanan yang tinggi akan melekatkan logam secara kuat pada cetakan selama pemadatan.

Cetakan perlu diisi dengan logam cair dalam waktu singkat.

Apabila pengisian terseret dan memakan waktu lama maka pasti akan terjadi pemadatan awal yang tidak merata.

3) Pendinginan dan pemadatan

Logam cair yang disuntikkan ke rongga cetakan sekarang akan mulai mendingin dan mengeras.

Pastikan cetakan tertutup sepenuhnya selama seluruh waktu pendinginan.

4) Pengeluaran coran.

Setelah waktu pendinginan berlalu, Anda bebas membuka kedua bagian cetakan dan menarik coran dari rongga cetakan.

Anda perlu mengerahkan banyak tenaga pada tahap ini.

Hal ini karena selama pendinginan, sebagian besar komponen cenderung menyusut atau menempel pada cetakan sehingga memerlukan tekanan besar untuk melepaskannya.

5) Pemangkasan – sekarang periksa coran untuk memeriksa apakah ada material dan flashing yang berlebih.

Bahan-bahan yang tidak diinginkan ini kemudian dapat dipotong secara manual menggunakan gergaji atau mesin pemotong.

Bahan sisa yang dihasilkan dapat dibuang atau

Itu saja.

https://youtu.be/Pj_mjjUQad8

Berikut ini adalah keuntungan yang didapat sebagai hasil dari penggunaan proses die casting:

- Proses ini menghasilkan coran dengan toleransi dimensi yang baik.

- Coran juga menunjukkan keseragaman dimensi.

- Bagian yang diproduksi hanya memerlukan sedikit proses penyelesaian.

Baja tahan karat Pengecoran Vakum

Proses ini juga dikenal sebagai proses V.

Proses ini memerlukan penggunaan cetakan pasir yang benar-benar kering.

Namun, rongga internal cetakan dirancang untuk menunjukkan bentuk coran.

Penasaran bagaimana ini terjadi?

Nah, tekanan yang dihasilkan karena vakum menghasilkan sejumlah gaya yang membuat rongga cetakan mampu menahan bentuk yang diinginkan.

Pengecoran vakum

Mekanisme Pengecoran Vakum

Untuk mekanisme ini, pola yang berbeda digunakan.

Ingatlah bahwa berbagai macam pola tersedia secara lokal seperti pola seret atau pola pelat korek api.

Yang terakhir memiliki lubang-lubang kecil yang meningkatkan penghisapan udara untuk menciptakan sebagian ruang hampa di dalam pola.

- Letakkan lembaran plastik berdinding di atas pola pengecoran dan nyalakan pompa tekanan vakum. Tekanan yang diberikan membuat lembaran menempel kuat pada permukaan pola.

- Belilah botol yang dirancang khusus dan dilubangi, kemudian letakkan botol tersebut di atas pola pengecoran dan isi penuh dengan pasir. Lubang-lubang pada botol tersebut menyediakan saluran tempat tekanan yang terbentuk dari pompa disalurkan.

- Potong secara teliti suatu ruang pada salah satu ujung pola untuk memasang wadah tuang dan juga cetakannya.

Cangkir dan cetakan menyediakan jalur untuk aliran baja tahan karat cair.

- Selanjutnya, letakkan lembaran plastik tipis lainnya di bagian atas cetakan.

Nyalakan kembali pompa tekanan vakum agar plastik melekat pada permukaan cetakan.

- Setelah itu matikan sambungan pompa yang menuju pola pengecoran khusus dan ekstrak polanya.

Sebaliknya, jangan lepaskan sambungan pompa yang menuju ke labu, tetapi biarkan tetap menyala.

Kombinasi pengaturan ini membantu menjaga daya rekat lembaran plastik pada bagian atas cetakan.

Sementara lembar lainnya yang awalnya berada pada pola sekarang menempel pada bagian bawah.

Periksa untuk mengonfirmasi apakah lapisan film bagian bawah sekarang memperlihatkan tampilan pengecoran di pasir.

- Dengan cara yang sama, buatlah bagian penahan cetakan.

- Setelah selesai, rakit kedua bagian tersebut untuk menuangkan cetakan. Pastikan cetakan terpasang dengan benar sehingga ada rongga kosong di antara keduanya yang mengikuti bentuk pola yang dirancang sebelumnya.

- Sekarang tuang logam cair ke dalam cangkir tuang hingga rongga terisi penuh. Akibatnya, logam cair akan dengan mudah membakar lapisan plastik yang mungkin masih terperangkap.

- Akhirnya, produk Anda harus siap untuk diekstraksi.

Dengan itu, Anda seharusnya siap untuk melakukan salah satu metode pengecoran di atas.

Pengecoran logam sendiri adalah seni dan saya yakin Anda akan sangat menikmatinya.

Selain itu, Anda harus terus-menerus berlatih untuk mencapai kesempurnaan yang diinginkan.

Sekarang Anda harus memahami sepenuhnya berbagai mekanisme proses pengecoran.

Pada bagian selanjutnya, saya akan membawa Anda melewati mekanisme lengkap yang dirancang khusus untuk pengecoran baja tahan karat.

Kami akan membahas secara rinci setiap langkah yang terlibat.

Ayo lakukan ini.

Proses Pengecoran Baja Tahan Karat – Proses Langkah demi Langkah

Silakan pelajari diagram alir sederhana di bawah ini.

Bagan berikut menampilkan ringkasan singkat langkah-langkah dan prosedur yang dilakukan selama proses pengecoran.

Diagram alir

Kami akan mengelompokkan seluruh proses yang ditampilkan dalam bagan ke dalam empat langkah berbeda yang akan kami bahas secara komprehensif.

Mari kita mulai.

Langkah 1: Pembuatan pola

Sekadar mengingatkan, pola adalah replika persis bagian yang ingin dicetak.

Selain itu, pola juga penting karena memiliki rongga untuk menahan baja tahan karat cair dengan baik, yang nantinya akan mendingin dan mengeras membentuk coran.

Seperti disebutkan sebelumnya, ini adalah salah satu tahap paling penting dari proses pengecoran.

Jenis pola yang digunakan akan secara langsung memengaruhi kualitas coran baja yang dihasilkan.

Ingatlah untuk membuat pola Anda dengan cara yang mempertimbangkan detail yang lebih halus seperti dimensi dan beberapa improvisasi.

Pembuatan pola

Sangat penting untuk memilih pola yang akan menghasilkan kualitas terbaik yang ingin Anda tiru dalam cetakan akhir.

Untuk membantu Anda memilih pola terbaik, berikut adalah daftar detail yang harus diperhatikan dalam suatu pola.

- Sudut Draft yang Cocok

- Hasil akhir permukaan yang baik yang meliputi lapisan yang konstan dan halus. Permukaan tidak boleh mengandung undercut

- Harus dapat disegel karena pola yang tidak disegel dapat menyerap kelembapan.

Perhatikan bahwa pola dengan permukaan yang rusak dan penyelesaian yang buruk akan menghasilkan cetakan yang tidak layak.

Jadi pertanyaannya adalah, apa saja jenis pola yang tersedia?

Jenis pola sangat bervariasi tergantung pada bahan yang digunakan untuk membuatnya.

Oleh karena itu, jenis-jenis pola antara lain:

- Pola logam

- Pola lilin

- Pola plastik

- Pola busa

- Pola kayu dll.

Setelah mengetahuinya, ingatlah bahwa sebelum Anda memilih pola tertentu, pertimbangkan faktor-faktor berikut.

Kami telah memformatnya ke dalam formulir pertanyaan.

- Berapa jumlah komponen yang ingin Anda produksi?

- Berapa ukuran coran yang Anda butuhkan?

- Metode pencetakan manakah yang Anda sukai?

- Apakah Anda membutuhkan toleransi pengecoran yang tinggi?

- Seberapa fleksibel anggaran Anda?

Ajukan pertanyaan-pertanyaan ini kepada diri Anda untuk membantu Anda memilih pola terbaik.

Pola cetakan

Bersikaplah tulus dan tetapkan tujuan yang jelas untuk membantu Anda menentukan yang terbaik.

Sekarang kita bahas jenis-jenis pola.

Pola Logam

Pola jenis ini terbuat dari alumunium, besi, kuningan, baja dan lain sebagainya, dan populer dalam praktik industri.

Mengapa?

Karena dapat digunakan untuk produksi besar dan berkapasitas besar.

Untuk produksi volume optimal, aluminium cor adalah yang paling banyak digunakan.

Pola logam

Mari kita lihat keuntungan dari pola ini:

- Mereka tahan lama

- Mereka tidak mudah diserang oleh kelembaban

- Memiliki permukaan yang halus

- Memiliki kekuatan tinggi dan dapat menahan tekanan mekanis

Beberapa kelemahannya adalah:

- Pola logam tidak mudah diperbaiki.

- Pola besi rentan terhadap korosi.

- Pola-pola ini besar dan berat.

Pola kayu

Yang ini relatif lebih murah dibandingkan pola lainnya.

Beberapa jenis kayu digunakan untuk membangun pola ini, tetapi yang umum adalah kayu lapis dan papan pinus.

Cetakan kayu

Beberapa papan pinus biasanya dikombinasikan untuk menghasilkan ketebalan pola yang baik.

Kayu lapis juga cocok karena dapat digunakan dalam produksi berbagai pola dengan diameter lebih lebar.

Namun, kayu lapis memerlukan beberapa modifikasi kecil seperti mengisi rongga dengan dempul kayu sebelum digunakan.

Polanya juga dapat dicat untuk melindunginya dari panas dan kelembapan berlebih selama penyimpanan.

Kelebihan pola kayu adalah:

- Ringan

- Relatif murah

- Mudah diperbaiki

- Mudah direkatkan dan disambung

Batasan terkaitnya adalah:

- Kerentanan terhadap serangan kelembaban sehingga menurunkan kualitasnya.

- Mereka menjadi usang setelah beberapa kali pemakaian, akibatnya, umur pakainya terbatas.

Pola lilin

Peralatan ini banyak digunakan pada pengecoran investasi atau pengecoran lilin yang hilang.

Kemudian, lilin tersebut hilang karena pemanasan.

Pola lilin dibuat dengan memasukkan lilin ke dalam cetakan.

Yang penting, cetakan ini harus menyerupai bagian yang akan dicetak.

Keuntungan pentingnya adalah dapat digunakan kembali.

Di sisi lain, pola lilin rentan terhadap suhu tinggi.

Pola busa

Busa adalah alternatif yang lebih baik daripada lilin.

Ini karena busa memiliki titik didih yang lebih rendah.

Oleh karena itu, mereka digunakan dalam modifikasi pengecoran investasi ketika lilin tidak perlu dicairkan dari cetakan.

Pola busa

Pola busa dibuat dari busa polistirena.

Pada dasarnya, busa mudah dimanipulasi, dirawat, dan direkatkan.

Selain itu, pola busa bersifat fleksibel sehingga dapat dipadatkan.

Meskipun demikian, pola-pola ini mudah terdistorsi karena kekuatannya yang buruk.

Pola Plastik

Mereka terbuat dari bahan plastik.

Keuntungan dari pola jenis ini adalah:

- Lebih ekonomis karena biaya lebih rendah.

- Sangat tahan terhadap korosi.

- Ringan dan lebih kuat.

- Tidak rentan terhadap kelembaban.

- Mulus

Dengan itu, kita lanjut ke langkah berikutnya.

Langkah 2: Proses pengecoran

Pada bagian ini, kita akan membahas hal-hal berikut:

- Pengecoran pasir

- Pengecoran cetakan cangkang

- Pengecoran investasi

- Pengecoran cetakan keramik

Teruslah membaca.

a) Pengecoran Pasir

Langkah-langkah dasar paling sederhana dalam pembuatan coran pasir adalah sebagai berikut:

- pembuatan pola,

- Membangun inti,

- Cetakan,

- Mencair dan menuangkan,

- Inspeksi dan Pembersihan

Teknik pengecoran pasir

Pembuatan Pola

Dalam prosedur ini, pola yang terbuat dari kayu atau logam cocok digunakan. Ingat, pola adalah struktur yang digunakan untuk membuat rongga cetakan.

Cetakan, dalam kasus ini, akan dibuat dengan mengemas pasir cetak untuk menutupi pola secara menyeluruh.

Penarikan pola selanjutnya akan meninggalkan replikanya yang sebenarnya, yang sekarang membentuk rongga cetakan.

Ini adalah rongga yang menampung baja tahan karat cair yang kemudian menjadi cetakan.

Membangun inti

Dalam kasus di mana Anda menginginkan pengecoran berongga, inti digunakan untuk tambahan membentuk rongga cetakan.

Oleh karena itu ada baiknya untuk menempatkan inti ke dalam rongga cetakan.

Mereka kemudian akan membentuk permukaan bagian dalam coran.

Rongga yang dihasilkan akan menampung logam cair.

Cetakan

Ini adalah kegiatan sederhana dan terdiri dari:

- Menggunakan cetakan pasir yang dipilih untuk menutupi pola.

- Mengeluarkan pola untuk meninggalkan rongga cetakan dan inti jika diperlukan.

Rongga cetakan merupakan replika negatif dari produk akhir.

Anda dapat memperbaiki sprue dan runner di dalam rongga cetakan.

Mencair dan Menuang

Di sini Anda hanya perlu menyiapkan logam cair dan memindahkannya ke bagian penuangan untuk mengisi cetakan secara proporsional

Inspeksi dan pembersihan

Sekarang saatnya untuk:

- Buang pasir terbakar yang terperangkap untuk meningkatkan keindahan penampilan bagian-bagian tersebut.

- Dan logam limbah juga dikeluarkan dari hasil pengecoran.

Terakhir, periksa bagian-bagian tersebut untuk mengetahui adanya deformasi dan untuk memastikan tercapainya kualitas yang diinginkan.

Proses pengecoran pasir memberi Anda keuntungan berikut ini.

- Sangat murah jika berurusan dengan produksi kecil.

- Proses ini dapat digunakan untuk mencetak logam besi dan non-besi.

- Dapat digunakan dalam pengecoran komponen berukuran sangat besar.

- Hanya membutuhkan perkakas sederhana

b) Pengecoran Cetakan Cangkang

Metode teknis dan tepat ini melibatkan pembuatan cetakan super tipis dan halus yang cangkangnya biasanya setebal 8 -9 mm

Cetakan kerang terbuat dari pasir yang dicampur dengan pengikat resin.

Proses ini dapat dilakukan dalam seperangkat peralatan termasuk oven.

Prosesnya seharusnya sesederhana yang ditunjukkan di bawah ini:

a. Panaskan pola logam dalam tungku.

b. Letakkan pola logam di atas kotak pembuangan yang isinya pasir dicampur dengan resin dengan benar

c. Sekarang, balikkan kotak tersebut sehingga campuran pasir dapat menempel pada permukaan pola logam panas. Anda akan melihat bahwa lapisan kecil campuran pasir sebagian mengeras dan membentuk gel pada permukaan pola sehingga membentuk cangkang keras.

d. Setelah itu, balikkan kotak lagi sehingga kembali ke posisi semula. Perhatikan, partikel campuran pasir lepas yang tidak membentuk gel jatuh.

e. Sekarang keluarkan campuran pasir yang telah dibentuk gel dan pola logam yang akan digunakan untuk membuat cetakan kerang.

f. Panaskan pola logam yang telah dibentuk gel di dalam oven atau tungku untuk memastikan pasir terbentuk gel secara menyeluruh.

g. Setelah waktu pemanasan berlalu, pisahkan cetakan kerang yang baru terbentuk dari pola.

h. Rakit dua bagian cetakan kerang yang baru disiapkan. Topang cetakan tersebut dengan menggunakan pasir di dalam kotak.

i. Untuk meningkatkan kestabilannya, jepit kedua ujung cetakan cangkang yang dicelupkan ke dalam kotak.

j. Ambil baja tahan karat cair dan tuang ke dalam cetakan cangkang. Berikan waktu pendinginan yang cukup hingga mengeras.

Dan itu saja untuk proses pencetakan cangkang.

Kelebihan pengecoran cetakan cangkang

- Permukaan cetakan cangkang halus dan licin sehingga memudahkan aliran logam cair. Akibatnya, menghasilkan komponen dengan penyelesaian permukaan yang baik.

- Menghasilkan coran yang memiliki toleransi yang baik

Keterbatasan utama proses ini adalah dibutuhkannya pola logam yang cukup mahal.

c) Pengecoran Cetakan Keramik

Di sini, cetakan yang akan digunakan dalam proses pengecoran terbuat dari bahan keramik tahan api, yaitu etil silikat yang dihidrolisis, dan katalis yang sesuai.

Kombinasi bahan kimia ini dituangkan ke atas pola.

Cangkang keramik yang terbentuk diambil dan disusun dalam sebuah kotak, dipanaskan dengan cara yang sama dalam proses pencetakan cangkang.

Kemudian, baja tahan karat yang sudah dicairkan dirakit dan dituang.

Pengecoran cetakan keramik

Keuntungan pengecoran cetakan keramik

- Menghasilkan permukaan dengan hasil akhir dan penampilan yang sangat baik.

- Coran memiliki dimensi yang akurat.

- Cocok untuk pengecoran paduan dengan titik didih tinggi misalnya baja

Pengecoran investasi, proses pencetakan vakum dibahas di segmen sebelumnya.

Langkah 3: Mencairkan dan Menuang

Peleburan berarti semua proses dan kegiatan yang terlibat dalam mempersiapkan baja tahan karat cair untuk pengecoran.

Prosesnya diawali dengan melelehkan logam baja tahan karat menjadi wujud cair.

Hal ini dilakukan dalam tungku pada suhu yang sangat tinggi karena baja memiliki titik leleh yang tinggi.

Selain itu, peleburan dilakukan di lokasi berbeda yang spesifik di pabrik pengecoran.

Total energi panas yang dibutuhkan untuk melelehkan adalah penjumlahan keseluruhan dari:

- Jumlah yang dibutuhkan untuk mencapai titik leleh baja

- Panas peleburan digunakan untuk mengubah logam dari baja padat ke wujud cair.

- Panas yang dibutuhkan untuk menaikkan suhu logam cair ke suhu yang sesuai untuk penuangan.

Untuk pengecoran baja, berbagai jenis tungku peleburan dapat digunakan.

Mereka adalah Tungku Busur Listrik (EAF) dan Tungku Induksi Listrik.

Kami akan membahasnya secara rinci.

i. Tungku Busur Listrik

Ini adalah jenis tungku yang umum digunakan.

Faktanya, bahan ini digunakan dalam produksi lebih dari tiga perempat coran baja.

Lebih jauh lagi, tungku busur listrik bersifat fleksibel karena bahan muatannya dapat divariasikan tergantung pada jumlah panas yang dibutuhkan untuk melelehkan baja.

Tanur busur listrik

Selain itu, memungkinkan untuk memurnikan baja tahan karat di tungku sebelum disadap.

Mesin ini terdiri dari bagian-bagian berikut:

- Cangkang baja

- Busur listrik – menghasilkan panas yang cukup untuk melelehkan baja tahan karat.

- Atap berlapis tahan api – atap memiliki tiga lubang yang dirancang khusus untuk elektroda grafit.

- Lapisan Tahan Api

ii. Tungku Induksi Listrik

Jika Anda menangani produksi pengecoran dalam jumlah kecil maka jenis ini adalah yang paling cocok.

Tungku induksi listrik

Mirip dengan EAF, mesin ini memiliki cangkang baja dan lapisan tahan api.

Satu-satunya perbedaannya adalah lapisan tahan api dikelilingi oleh kumparan tembaga.

Pembangkitan panas terjadi dari arus listrik dalam kumparan.

Langkah 4: Penyelesaian

Ini adalah prosedur akhir dalam proses pengecoran.

Sekali lagi, ia menggabungkan serangkaian kegiatan yang dilakukan setelah coran benar-benar dingin dan mengeras.

Oleh karena itu, Anda harus mengocok cetakan untuk mengeluarkan coran atau memecah rongga cetakan dan mengeluarkan coran.

Setelah pengeluaran, perlu dilakukan finishing atau pembersihan pada coran.

Untuk memulai kegiatan finishing, lakukan peledakan kasar.

Teknik ini membantu membersihkan permukaan coran dari material eksternal apa pun yang terperangkap dari cetakan.

Gerbang, sprue, dan runner juga harus dipotong bersama dengan permukaan tidak beraturan lainnya.

Untuk pemotongan, Anda dapat menggunakan gergaji, mesin pres, atau penggiling.

Jika tidak, Anda dapat mengelas diskontinuitas lain yang tidak layak.

Tidak hanya itu, perlakuan panas juga penting.

Perlakuan panas membantu dalam perbaikan coran untuk mencapai sifat-sifat yang diinginkan dari paduan tertentu.

Selain itu, segala ketidakteraturan yang terbentuk selama pengecoran perlu dihilangkan dengan peledakan.

Jika terjadi keretakan pada coran baja pada saat proses pengolahan, coran tersebut dapat diratakan dengan cara ditekan.

Ini merupakan kegiatan penting untuk memastikan akurasi dimensi yang jelas pada pengecoran seperti yang diinginkan.

Ringkasan proses pengecoran

Bagian selanjutnya dari diskusi kita jauh lebih penting dan menarik.

Jadi kita maju bersama.

Pengendalian Cacat Baja Tahan Karat selama Pengecoran

Hampir semua prosedur teknis yang melibatkan masukan manusia dan mesin memiliki beberapa tingkat kesalahan.

Kesalahannya mungkin merugikan namun, dalam beberapa kasus, mungkin cukup kecil.

Sayangnya, proses casting pun tak luput dari hal itu.

Jangan khawatir.

Dalam proses pengecoran, kesalahan terlihat jelas dalam bentuk cacat yang muncul pada hasil pengecoran.

Berita baiknya?

Cacat ini dapat diatur dan diminimalkan secara signifikan agar tidak merusak kualitas pengecoran.

Oleh karena itu, di bagian ini, saya akan menunjukkan kepada Anda berbagai cacat yang mungkin muncul dan cara mengendalikannya agar tidak terjadi.

Cacat di sini disebabkan oleh:

- Tingkat penyusutan pengecoran

- Penampilan

- Variasi termal

- Isian

- Porositas

- Membentuk

Cacat Tingkat Penyusutan Pengecoran

Penyusutan dalam proses pengecoran biasanya terjadi setelah penuangan logam cair ke dalam rongga cetakan selama pemadatan.

Bahan tersebut cenderung menahan dirinya sendiri sehingga ukurannya mengecil.

Proses ini disebut penyusutan.

Oleh karena itu, cacat penyusutan terjadi jika logam umpan tidak cukup mampu menutupi laju penyusutan.

Cacat laju penyusutan cor

Tingkat penyusutan cacat pengecoran dapat diklasifikasikan menjadi dua kategori yaitu

- Cacat laju penyusutan terbuka - cacat ini bergantung pada atmosfer. Saat baja tahan karat cair menyusut, rongga yang tersisa diisi oleh udara.

Akibatnya terjadi dua cacat udara utama yaitu permukaan pipa dan permukaan yang rusak.

Pipa terbentuk pada permukaan pengecoran sementara permukaan cekung merupakan rongga yang terjadi melintasi permukaan pengecoran.

- Cacat laju penyusutan tertutup – juga dikenal sebagai porositas penyusutan. Untuk jenis ini, cacat berasal dari dalam pengecoran.

Contohnya adalah pembentukan sejumlah cairan tepat di dalam logam yang membeku, yang biasanya disebut titik panas.

Kemungkinan Penyebab

Perbedaan kepadatan baja tahan karat cor mati dalam keadaan cair dari yang dalam keadaan padat.

Artinya, penyusutan terjadi jika massa jenis logam cair lebih kecil daripada massa jenisnya dalam keadaan padat.

Akibatnya, ketika baja tahan karat mengubah wujudnya dari cair menjadi padat, ia menyusut dan ukurannya mengecil.

LarutanS

Pastikan injeksi logam cair bertekanan secara terus-menerus ke dalam cetakan untuk mengisi rongga-rongga kosong yang terbentuk.

Cacat Penampilan

Banyak cacat yang mungkin terlihat pada penampilan casting.

Beberapa di antaranya berupa tonjolan logam, diskontinuitas, pengecoran tidak lengkap, dimensi atau bentuk yang tidak akurat, permukaan di bawah standar.

Cacat penampilan

A. Tonjolan logam

Biasanya, itu adalah kilatan sendi atau sirip.

Mereka merupakan tonjolan datar dengan tingkat ketebalan yang tidak seragam, memiliki tepi berenda dan tegak lurus dengan permukaan coran.

Penyebab

- Jarak antara cetakan dan inti.

- Sambungan cetakan tidak pas.

Solusi

- Pembuatan pola, cetakan, dan inti secara hati-hati.

- Pengaturan pola, cetakan dan dimensi inti.

- Pemasangan cetakan dan inti secara hati-hati.

B. Ketidaksinambungan

Retak panas: ini adalah retakan yang tidak terlalu terlihat tetapi terjadi akibat kendala yang terjadi selama pendinginan.

Menariknya, retakan panas mungkin terjadi bahkan jika pengecoran tidak terfragmentasi.

Kemungkinan Penyebab

Kerusakan fisik pada coran ketika ditangani dengan tidak tepat saat panas atau selama pengocokan untuk mengeluarkannya.

Solusi

- Lakukan prosedur pengocokan dengan hati-hati.

- Tangani coran dengan sangat hati-hati terutama saat masih panas.

- Berikan waktu pendinginan yang cukup.

C. Pengecoran Tidak Lengkap

Tembakan tuang:terbentuk karena bagian atas coran yang hilang.

Demikian pula, tepian yang sejajar dengan bagian yang hilang dibuat sedikit membulat, semua kontur lainnya sesuai dengan polanya.

Kemungkinan Penyebab

- Logam cair yang dituang ke dalam sendok tidak mencukupi.

- Terjadi kesalahan dalam proses penuangan.

Solusi yang mungkin:

- Terus-menerus masukkan logam cair ke dalam sendok.

- Pastikan proses penuangan berjalan lancar dan tidak ada celah yang mengganggu.

D. Dimensi pengecoran atau pembentukan yang tidak akurat

Menghasilkan cetakan yang mengalami deformasi.

Distorsi terutama terjadi pada ketebalan yang tidak teratur.

Kemungkinan Penyebab:

Kekuatan dan kekakuan pola rendah sehingga gagal menahan tekanan serudukan yang diterapkan pada pasir.

Solusi yang mungkin

Selalu pilih pola dengan kekakuan yang memadai dan mampu menahan tekanan yang tinggi.

yaitu. Permukaan di bawah standar

Hal ini dibuktikan dengan adanya tanda-tanda aliran: cacat yang muncul dalam bentuk garis-garis yang cenderung menelusuri aliran baja tahan karat yang meleleh.

Kemungkinan Penyebab

Kehadiran lapisan oksida pada permukaan coran sehingga menciptakan semacam jalur untuk aliran baja tahan karat cair.

Solusi

- Naikkan suhu cetakan.

- Turunkan suhu penuangan.

- Miringkan cetakan sambil menuangkan baja tahan karat cair.

- Sesuaikan ukuran gerbang dan posisinya.

Cacat termal

Cacat ini timbul akibat kesalahan suhu panas.

Beberapa kesalahan ini terlihat dari adanya retakan dan robekan: cacat ini muncul pada cetakan mati akibat sejumlah alasan seperti kesalahan penanganan cetakan dan sebagainya.

Cacat pengecoran

Sebagian besar retakan ini biasanya sangat terlihat dan terjadi pada permukaan coran.

Namun, beberapa robekan tidak terlihat oleh penglihatan biasa.

Kemungkinan Penyebab

- Penyusutan coran dalam cetakan mati.

- Kekuatan ejeksi tidak cukup dan tidak seimbang.

- Rongga yang rusak.

- Keseimbangan termal yang tidak merata pada cetakan.

- Die casting rusak.

Solusi

- Turunkan suhu penuangan.

- Hindari pemanasan logam cair yang berlebihan.

- Manfaatkan rasa dingin itu.

- Berikan waktu pendinginan yang cukup.

- Minimalkan sudut-sudut yang tajam dan runcing.

Cacat Pengisian

Berikut ini adalah cacat yang diakibatkan oleh pengisian.

Cacat pengecoran

- Lubang sembur

- Pembakaran pasir

- Putaran dingin atau tutup dingin

- salah lari

- Inklusi pasir dll.

Cacat di atas dibahas di bawah ini.

A. Lubang sembur

Ini adalah cacat yang terjadi pada rongga cetakan.

Dua bentuk utama lubang sembur adalah lubang jarum dan lubang sembur bawah permukaan.

Lubang jarum merupakan lubang yang sangat kecil sedangkan lubang sembur di bawah permukaan hanya terlihat setelah pengecoran dikerjakan.

Kemungkinan alasan terbentuknya lubang sembur adalah:

- Ventilasi yang tidak memadai di inti

- Penyerapan kelembaban yang berlebihan pada rongga-rongga

- Permeabilitas gas inti yang tidak tepat

- Suhu pasir ekstrim

Selain itu, Solusinya adalah:

- Bangun lebih banyak ventilasi inti dan perbaiki lebih banyak saluran ventilasi.

- Minimalkan gas yang terperangkap.

- Gunakan pasir yang kadar airnya rendah.

- Sesekali keringkan inti dan simpan di tempat kering.

- Turunkan suhu pasir

B. Pembakaran pasir

Secara umum, ini adalah cacat terbakar yang diakibatkan oleh luka bakar kimia dan penetrasi logam.

Kemungkinan penyebab cacat pembakaran pasir:

- Adanya kandungan karbon berkilau yang terlalu rendah pada pasir yang dibatasi lempung.

- Pemadatan cetakan tidak seimbang.

- Suhu tinggi yang merugikan dari logam cair.

- Penuangan logam cair yang tidak teratur.

Solusi

- Meningkatkan jumlah kandungan karbon berkilau di tanah liat-pasir

- Gunakan pasir silika murni atau tambahkan pasir segar.

- Pastikan kekompakan yang setara.

- Turunkan laju penuangan baja tahan karat cair/

C. Putaran dingin atau tutup dingin

Ini adalah retakan yang tepinya membulat.

Cold lap juga dikenal sebagai cold shut disebabkan oleh suhu leleh yang minimal atau konstruksi gerbang yang buruk.

Kemungkinan Penyebabnya bisa jadi:

- Logam cair yang sangat kental

- Desain yang cacat

- Gerbang yang rusak

Solusi berikut ini bermanfaat:

- Gunakan desain yang sempurna

- Gunakan sistem gating yang tepat

- Memodifikasi suhu penuangan logam cair.

D. salah lari

Walau ini merupakan jenis pengecoran yang tidak lengkap, namun ini termasuk dalam cacat terkait pengisian.

Misruns terjadi ketika baja tahan karat cair tidak mengisi rongga cetakan sehingga meninggalkan bagian yang terisi tidak lengkap yang disebut misruns.

Tampaknya tepi misrun selalu halus, bulat, dan halus.

Kemungkinan Penyebab kesalahan pengoperasian meliputi::

- Logam cair yang sangat kental

- Desain yang cacat

- Gerbang yang rusak

Solusi untuk cacat ini adalah:

- Gunakan desain yang sempurna

- Gunakan sistem gating yang tepat

- Memodifikasi suhu penuangan logam cair.

Cacat porositas gas

Ingatlah bahwa rongga cetakan tidak pernah kosong tetapi penuh dengan potongan udara besar.

Oleh karena itu, ketika logam cair dituang, udara masih terperangkap karena ditekan oleh logam yang mengalir masuk.

Selain itu, gas tersebut dapat berasal dari hidrogen yang terlarut dalam paduan baja, uap air dari pelumas berbasis air, dan sebagainya.

Apa saja kemungkinan penyebabnya??

- Waktu penuangan lebih lama

- Penurunan suhu penuangan logam cair

- Penuangan logam cair yang terputus-putus.

- Cetakan logam yang dipanaskan secara tidak tepat

- Bagian logam tipis.

Solusi untuk penyebab tersebut adalah:

- Meningkatkan suhu penuangan logam cair.

- Tuangkan logam cair dalam waktu singkat.

- Sesuaikan komposisi kimia baja tahan karat untuk meningkatkan fluiditas.

- Ekstrak terak dari permukaan baja tahan karat.

- Berikan ventilasi yang cukup pada cetakan dan inti

- Turunkan tekanan gas cetakan. Hal ini dilakukan dengan menyesuaikan sifat bahan cetakan secara tepat.

Cacat Terkait Bentuk pada Pengecoran Baja Tahan Karat

Beberapa cacat yang berhubungan dengan bentuk adalah:

- Ketidakcocokan

- Lengkungan atau distorsi

- Kilatan

A. Ketidakcocokan

Ketidaksesuaian pada cetakan berasal dari pergeseran cetakan kilat.

Pergeseran tersebut kemudian menyebabkan dislokasi dalam garis perpisahan.

Kemungkinan alasan

- Ketidaksesuaian ini terjadi karena bagian penahan dan penahan cetakan tidak dapat mempertahankan posisi yang tepat.

- Penanganan yang tidak tepat pada saat berada di atas drag.

Solusi

- Pasang pola pada pelat korek api dengan benar.

- Manfaatkan kotak cetakan yang sesuai.

B. Lengkungan atau distorsi

Kemungkinan Penyebab

- Pembebasan tegangan sisa.

Solusi

- Menormalkan perlakuan panas untuk menghilangkan tegangan sisa.

- Meratakan bagian antara pendinginan dan penuaan.

C. Kilatan

Ini adalah kelebihan logam yang tidak diinginkan yang keluar dari cetakan.

Biasanya, lampu kilat dihubungkan ke rongga atau runner.

Pada dasarnya, flash membentuk lembaran logam tipis pada permukaan perpisahan.

Kemungkinan Penyebabnya meliputi::

- Kekuatan beberapa bagian cetakan tidak memadai.

- Kehancuran untuk wajah-wajah mati

- Tekanan yang berlebihan

- Kerusakan mesin hidrolik

- Waktu penuangan dan pendinginan tidak memadai

Solusi:

Secara umum, solusi terbaik adalah mengurangi berat cetakan.

Saya percaya Anda mampu menangani berbagai cacat pengecoran.

Yang penting, Anda harus mengambil semua tindakan untuk mengendalikannya.

Ingatlah bahwa mencegah lebih baik daripada mengobati.

Segmen berikutnya dalam diskusi kita sama pentingnya.

Standar Pengecoran Baja Tahan Karat dan Kontrol Kualitas

Proses pengecoran melibatkan beberapa proses pengerjaan.

Semua teknik ini digunakan untuk memproduksi komponen baja tahan karat secara tepat.

Meski demikian, ada beberapa faktor yang dapat merusak kualitas coran selama produksi.

Oleh karena itu, untuk menjamin produksi komponen yang sempurna, pengujian standarisasi dan penilaian kualitas harus dilakukan sebelum pengemasan akhir dan penggunaan coran.

Coran baja tahan karat menjalani beberapa verifikasi dan pengujian kualitas yang akan kita bahas secara komprehensif.

Teruslah belajar.

Beberapa ukuran dan standar pengendalian mutu yang digunakan adalah:

Pengecoran Baja Tahan Karat ASTM A995

Mode standarisasi ini digunakan untuk memastikan kualitas baja tahan karat austenitik – ferit yang juga dikenal sebagai Duplex.

Pengecoran logam ini diaplikasikan dalam pembuatan katup, fitting, flensa dan sebagainya.

Baja tahan karat dupleks

Sekali lagi, baja tahan karat dupleks jika diseimbangkan secara kimia memberikan sifat mekanis yang sesuai dan ketahanan tinggi terhadap korosi.

Baja tahan karat dupleks dikenakan kondisi berikut untuk memverifikasi kualitasnya:

- Perlakuan panas optimal pada suhu yang dibutuhkan.

Namun suhunya tidak boleh melebihi 600 F (315⁰ C) untuk menghindari terbentuknya endapan pada fase pengecoran yang rapuh.

- Setelah itu didinginkan dengan cepat.

- Analisis panas dan produk – ini dilakukan untuk memastikan bahwa produk tersebut sesuai dengan konfigurasi kimia yang diperlukan dari semua bahan karbon, mangan, silikon, fosfor, sulfur, kromium, nikel, molibdenum, tembaga, tungsten, dan nitrogen.

- Uji ketegangan untuk memastikan kepemilikan beberapa sifat mekanik penting seperti kekuatan tarik dan luluh, perpanjangan.

Pengecoran Baja Tahan Karat ASTM A890

Spesifikasi ini ditujukan untuk mencakup satu set baja tahan karat austenitik/feritik.

Untuk ini, coran tersebut diberi perlakuan panas secara optimal hingga mencapai suhu yang dibutuhkan.

Hal ini penting untuk memungkinkan logam mencapai sifat mekanis yang diinginkan dan juga untuk mencapai ketahanan terhadap korosi.

Pengecoran baja tahan karat

Oleh karena itu, baja tahan karat harus sesuai dengan proporsi yang tepat dari unsur-unsur kimianya yaitu karbon, mangan, fosfor, silikon, sulfur, nikel, kromium, tembaga, molibdenum, tungsten, dan nitrogen.

Selain itu, hasil coran kemudian diberi tanda agar memudahkan identifikasi material sesuai dengan mutu dan peruntukannya masing-masing.

Toleransi Pengecoran Investasi Baja Tahan Karat

Teknik ini mengacu pada rentang dimensi yang dapat dicapai melalui proses pengecoran investasi.

Tampaknya, toleransi berbeda di antara pabrik pengecoran dan jenis proses pengecoran investasi yang digunakan.

Namun, ada standar toleransi yang harus menjadi pedoman untuk setiap pengecoran.

Walau ada tabel standardisasi toleransi, tetap saja tidak mungkin bagi pabrik pengecoran untuk tetap berada dalam pedoman yang ada.

Hal ini terjadi karena setiap pabrik pengecoran memiliki bidang spesialisasi yang berbeda-beda, terutama tergantung pada ukuran coran yang diproduksi.

Mekanisasi juga penting.

Beberapa peralatan memiliki pengaruh langsung terhadap toleransi pengecoran.

Tak perlu dikatakan lagi, toleransi dipengaruhi oleh faktor-faktor berikut:

- Suhu cetakan

- Suhu lilin, busa atau plastik

- Jumlah tekanan injeksi

- Komposisi bahan cetakan

- Waktu pendinginan

- Suhu perlakuan panas.

Toleransi pengecoran investasi dikelompokkan menjadi dua divisi:

- Toleransi linier

- Toleransi geometris

Kita akan membahas kedua divisi tersebut secara singkat.

Toleransi Linier

Hal ini sangat bergantung pada bagian-bagian pengecoran berikut: panjang, kerataan, konsentrisitas, lubang, jari-jari fillet, kelurusan, dsb.

Toleransi geometris