يبدأ تصميم العلبة الكهربائية الفعالة والسليمة من عملية التصنيع.

كل خطوة حيوية، من التصميم واختيار المواد إلى التقنية المختارة وجودة المعدات.

سيساعدك هذا الدليل على فهم عملية تصنيع العلبة الكهربائية، وبالتالي ضمان حصولك على تجربة شراء ناجحة.

دعونا نبدأ مباشرة.

الخطوة 1: كن واضحًا بشأن مواصفات تصميم العلبة الكهربائية

أحجام الصناديق الكهربائية

معظم الناس يعتبرون حاوية كهربائية كصندوق بسيط يستخدم لتخزين الأجزاء أو الوصلات الكهربائية.

إنهم يفترضون أن عملية تحديد المواصفات لا ينبغي أن تستغرق وقتًا أطول مما هو مطلوب لاختيار الحجم الصحيح.

ومع ذلك، مع الخيارات العديدة المتاحة في السوق، فمن الواضح أن هناك العديد من المعايير التي يجب عليك مراعاتها.

فيما يلي المواصفات الرئيسية للغطاء الكهربائي التي تحتاجها من الشركة المصنعة التي اخترتها:

تصنيف العلبة الكهربائية

اللجنة الكهروتقنية الدولية, أتيكس, UL, الملكية الفكرية و نيما تم تصميم المعايير لتقليل مخاطر السلامة وضمان أداء المنتج بشكل منتظم. من المهم أن تخبر الشركة المصنعة للعلبة الكهربائية الخاصة بك بالمكان الذي سيتم استخدامه فيه.

نوع العلبة الكهربائية

يُعد الصندوق المثبت على الحائط مناسبًا لتخزين المكونات الكهربائية داخل المنزل وحماية المعدات الحساسة في الأماكن التي قد تتعرض لظروف رطبة بشكل مفرط.

وعلى نحو مماثل، تعتبر الصناديق الكهربائية المثبتة على الأرض أو المستقلة مناسبة للأنظمة التي تحتوي على مكونات كبيرة أو تكوينات تركيب معقدة.

علاوة على ذلك، فإن أحواض الأحواض تؤوي وتحمي الكابلات من العناصر المسببة للتآكل والمياه في تطبيقات مختلفة.

تم تصميم وبناء العلبة الكهربائية المخصصة لتلبية مواصفاتك المميزة والدقيقة.

مواد للتغليف الكهربائي

هناك عدد من مواد العلبة الكهربائية تتراوح من البلاستيك والفولاذ المقاوم للصدأ والفولاذ الكربوني والألومنيوم وغيرها.

تعتبر هذه المواد مثالية للتطبيقات الخارجية والداخلية في أي نوع من البيئات.

مميزات العلبة الكهربائية

تشتمل بعض الخيارات على الحشيات والنوافذ والفتحات والمفصلات والمزالج والفتحات والثقوب.

علاوة على ذلك، يمكنك تحديد أن يتم وضع علامة تجارية على العلبة الكهربائية برسائل السلامة، أو ألوان الشركة، أو لتتناسب مع بيئة المبنى الخاص بك.

أبعاد العلبة الكهربائية

يمكنك تصنيع حاوية كهربائية بأي حجم من حيث الطول والعرض والارتفاع.

بالإضافة إلى ذلك، إذا كنت لا تريد الأحجام القياسية للشركة المصنعة، فيمكنك طلب الحاويات المخصصة التي تلبي المواصفات المطلوبة.

مزود الطاقة للعلبة الكهربائية

من المستحسن تحديد مراحل التزويد والجهد والتردد، بالإضافة إلى ذكر أي قيود.

الموقع الذي سيتم فيه تركيب العلبة الكهربائية

حدد ما إذا كان سيتم استخدام العلبة الكهربائية في الداخل أو الخارج.

قد تصبح خزانات التغليف المثبتة في الخارج ساخنة بسبب التسخين الشمسي أثناء النهار. وبالمثل، يمكن أن تبرد إلى أقل من نقطة الندى في الليل.

الخطوة 2: تصميم العلبة الكهربائية باستخدام البرنامج المناسب

قبل اتخاذ أي قرار بشأن تصميم العلبة الكهربائية، يجب أن تفهم تصميم اللوحة الكهربائية. استخدم ورقة تخطيطية لتقدير جميع مكونات العلبة.

قبل إنشاء الرسومات التخطيطية، فمن المستحسن أن تقوم أولاً بإعداد رسم تخطيطي مادي.

لاحظ أن تصميم لوحة التحكم الصحيح يأخذ بعين الاعتبار المتطلبات الكهربائية والمادية لمعرفة جميع المشكلات المحتملة.

سيساعدك التصميم المادي للوحة التحكم في تصميم حاوية كهربائية دقيقة.

ستتمكن من اكتشاف المشكلات المحتملة وتأخيرات التسليم التي ستواجهها أثناء التصنيع والاختبار.

تتضمن العملية الرئيسية في مرحلة التصميم إنشاء صورة ثلاثية الأبعاد للغلاف الكهربائي بمساعدة برنامج AutoCAD.

يساعد هذا في توفير المال من خلال تمكين اختبار الخيارات المختلفة قبل تشغيل أو لحام جزء واحد من العلبة.

بعد اختيار التصميم الذي يلبي جميع مواصفاتك، تنتقل إلى الخطوة التالية في عملية تصنيع العلبة الكهربائية.

ومع ذلك، يحتاج المصمم إلى فهم مفهوم انحناء المعدن ونصف قطر الانحناء عند التعامل مع العبوات الكهربائية المعدنية.

ومن المعروف أن جميع أجزاء العلبة المعدنية يتم ثنيها باستخدام مجلد أو مكبس ثني.

أثناء الانحناء، تميل زوايا المعدن إلى إظهار نصف قطر لأنه لا يمكنك ثنيها إلى حواف بزاوية 90 درجة.

يقع على عاتق المصمم مسؤولية التحكم في ذلك من خلال تحديد نصف قطر الانحناء

يتحكم المصمم في ذلك عن طريق تحديد نصف قطر الانحناء (نصف قطر سطح الانحناء الداخلي يتم حسابه عن طريق إضافة نصف قطر المعدن ونصف القطر الداخلي).

لذلك، من المهم اختيار نصف قطر الانحناء المناسب الذي يلبي احتياجاتك.

علاوة على ذلك، ضع في اعتبارك تقاطع خطي الانحناء وتأكد من التخلص منهما لمنع الانحناءات من التدخل مع بعضها البعض.

تأكد من وضع القطع على مسافة منظمة بعيدًا عن نصف قطر الانحناء حيث قد يزيد ذلك من احتمالية تمدد القطع أو اتساعه.

عند تصميم العلبة الكهربائية، من الضروري أيضًا مراعاة اختلافات الأبعاد، والتي تعد جزءًا لا مفر منه من عملية تصنيع العلبة الكهربائية.

الأسباب الرئيسية للاختلافات في الأبعاد هي اختلافات القطع والخطأ في الموضع أثناء القطع. أيضًا، الاختلافات الناتجة عن تكوين المعدن والنمذجة السيئة للتمدد عند الانحناء.

تذكر أن الأبعاد المذكورة هي للمعدن العادي. لذا، في حالة استخدام طلاء مسحوق، اترك مسافة تتراوح بين 0.003 بوصة إلى 0.005 بوصة.

الخطوة 3: اختيار المادة المناسبة للغطاء الكهربائي

القرار الأول والأهم الذي يجب اتخاذه أثناء عملية تصنيع العلبة الكهربائية هو نوع مادة العلبة التي سيتم استخدامها.

الخياران الشائعان هما المعدن والبلاستيك، حيث يمكن تقسيم الفئتين إلى:

المعادن

المعادن الثلاثة الأكثر شيوعًا المستخدمة في بناء العبوات الكهربائية هي:

الفولاذ الكربوني

يُعد الفولاذ الكربوني مثاليًا للاستخدام في البيئات القاسية والمتسخة، سواء في الأماكن الخارجية أو الداخلية. فهو أقل تكلفة وأسهل في إعادة تصميمه بعد التصنيع للتوسع أو التركيب.

ومع ذلك، فإن هذا النوع من الفولاذ لا يوفر مقاومة فائقة للتآكل، على الرغم من أنه يمكنك حل هذه المشكلة من خلال تشطيب الطلاء بالمسحوق.

علاوة على ذلك، يمكنك أيضًا طلاء الفولاذ الكربوني بالزنك لتوفير حماية إضافية، مما يعني أنك تقوم بتغطيته بطبقة من الزنك لمقاومة التآكل.

الفولاذ المقاوم للصدأ

يمكن أن يوفر الفولاذ المقاوم للصدأ قوة استثنائية ومقاومة للحرارة ومقاومة للتآكل ومتانة.

بفضل طول عمرها، توفر العلبة الكهربائية المصنوعة من الفولاذ المقاوم للصدأ فوائد كبيرة على المدى الطويل.

غالبًا ما تكون العبوات الكهربائية المصنوعة من الفولاذ المقاوم للصدأ مناسبة للتطبيقات الصحية مثل الصناعات الدوائية والغذائية والمشروبات.

كما أن العلبة المصنوعة من الفولاذ المقاوم للصدأ مثالية للتطبيقات التي تكون فيها المقاومة الكيميائية هي المفتاح، كما هو الحال في قطاع النفط والغاز.

حاوية كهربائية من الفولاذ المقاوم للصدأ

الألومنيوم

تتميز العلب الكهربائية المصنوعة من الألومنيوم بأنها خفيفة الوزن ولكنها قوية للغاية. وعادة ما يتم تصنيع الألومنيوم باستخدام سبائك أو مدرفل على البارد باستخدام عناصر أخرى لتعزيز قوته الشد.

يضمن استخدام مادة الألومنيوم في عملية تصنيع العلبة الكهربائية تبديدًا عاليًا للحرارة ومقاومة ممتازة للتآكل.

بالإضافة إلى ذلك، تعتبر العبوات المصنوعة من الألومنيوم فعالة من حيث التكلفة بنفس القدر.

بالمقارنة بالألياف الزجاجية أو البلاستيك الحراري، توفر المعادن الثلاثة مقاومة أقل للرطوبة. ومع ذلك، فهي الأسهل في التخصيص عند التصميم والتصنيع بسبب التوافر الواسع والمرونة لأدوات تشغيل المعادن.

المواد البلاستيكية الحرارية

تتكون المواد البلاستيكية الحرارية من PVC وABS والبوليستر والبولي كربونات وغيرها.

تتمتع أغلب المواد البلاستيكية بمقاومة استثنائية للتآكل ويمكن إعادة تصميمها بسهولة للتركيب أو التوسع.

تتمتع المواد البلاستيكية بقدرة استثنائية على العزل، لذلك قم باختيارها للتحكمات الكهربائية شديدة الحساسية لدرجة الحرارة.

ومع ذلك، فإن تخصيص المواد البلاستيكية الحرارية محدود أثناء مرحلة التصميم والبناء، مما قد يحد من الأشكال والأحجام الأساسية المتاحة لديك.

علاوة على ذلك، فإن العبوات الكهربائية البلاستيكية معرضة للعوامل الجوية والتدهور بسبب الأشعة فوق البنفسجية، وخاصة في البيئات الحارة والرطبة.

اختر البلاستيك الذي يحتوي على مكونات مضافة وتركيبات محددة لتقليل مشاكل التدهور.

بالإضافة إلى ذلك، فإن العبوات البلاستيكية ليست مناسبة للتطبيقات القاسية مثل المحاجر والمناجم ومواقع البناء.

الألياف الزجاجية

تتمتع مادة الغلاف الكهربائي هذه بمزايا وعيوب على كلا طرفي الطيف.

الألياف الزجاجية غير قابلة للأكسدة أو الصدأ من العناصر البيئية المسببة للتآكل وتوفر أكبر مقاومة كيميائية.

ومع ذلك، فإن العبوات الكهربائية المصنوعة من الألياف الزجاجية شديدة الصلابة والتآكل بالنسبة للمعدات، مما يجعل من الصعب تشكيلها وإعادة تصميمها.

يتحلل الألياف الزجاجية أيضًا بسرعة في ضوء الشمس والتعرض للحرارة لفترة طويلة، وبالتالي فإن تطبيقات غلاف الألياف الزجاجية محددة للغاية.

باختصار، سيعتمد اختيارك لمواد العلبة الكهربائية على عدة معايير بما في ذلك:

- يكلف

- تبديد الحرارة

- درجة حرارة

- وزن

- مستويات الرطوبة

- محتويات العلبة

- المخاوف الأمنية

- تركيز الطقس والمواد المسببة للتآكل في البيئة.

قد تكون مهتمًا بـ:

- صناديق كهربائية من الألومنيوم

- حاوية كهربائية من الفولاذ المقاوم للصدأ

- حاوية كهربائية من الفولاذ الصلب

- حاوية كهربائية من الفولاذ المجلفن

الخطوة 4: تصنيع وتشغيل العلبة الكهربائية

مواد القطع المستخدمة في تصنيع العلبة الكهربائية

القطع هو الخطوة الأولى في عملية تصنيع العلبة الكهربائية.

أثناء القطع، من المهم التأكد من قطع أبعاد الرسم التصميمي بدقة.

تقنية عمل فتحات وثقوب في مواد العلبة الكهربائية غير المعدنية

تتطلب عملية قطع المواد المصنوعة من الألياف الزجاجية والبلاستيكية تفاصيل محددة، بنفس الطريقة التي تتطلب بها المعادن اعتبارات تصنيع خاصة.

تعتبر مادة غلاف الكهرباء المصنوعة من البولي كربونات أسهل في التعامل معها بسبب تكوين الراتينج المتساوي لإنشاء سمك محدد مسبقًا.

على العكس من ذلك، فإن الألياف الزجاجية عبارة عن مادة معقدة تتكون من خيوط عشوائية من الزجاج داخل راتنج البوليستر. هذا التعقيد العشوائي يشكل ميزة على الرغم من أنه يؤثر على الطريقة التي يمر بها مِثقاب الحفر أو أداة القطع عبر الألياف الزجاجية.

فيما يلي الطرق الشائعة لعمل فتحات وثقوب في مواد العلبة غير المعدنية:

منشار ثقب

هذه هي التقنية الأبسط والأقل تطوراً لإنشاء فتحات في العبوات الكهربائية غير المعدنية.

أولاً، قم بتحديد حجم وموضع القطع/الثقب، ثم قم بحفر ثقب صغير في منتصف منطقة القطع حتى يبدأ المنشار في العمل. بعد ذلك، قم بقطع القسم المراد إزالته بعناية.

اتبع ما يلي لتحقيق قطع بأعلى جودة مع الحد الأدنى من التقطيع على الحافة:

- حافظ على المنشار في الزاوية اليمنى لسطح القطع

- الحفاظ على عملية النشر المستمرة

- استخدم منشارًا ذو أسنان دقيقة أو منشارًا مشبعًا بالكربيد/الماس.

ومع ذلك، فإن هذه الطريقة تستهلك وقتًا أطول وتقدم أقل قدر من الدقة على الرغم من أنه يمكنك استخدامها في أي بيئة تقريبًا.

الحفر والتثقيب

إن إنشاء ثقوب دائرية من خلال باب أو جدران العلبة الكهربائية هو النوع الأكثر شيوعًا من الفتحات.

الأداة المفضلة للعمليات هي المنشار ذو الطرف الماسي أو الكربيد أو مثقاب الملفوف، والتي تضمن حافة قطع حادة.

يمكنك أيضًا استخدام أدوات HSS على الرغم من أنها ستصبح باهتة مما يؤدي إلى تقطيع الحواف بشكل زائد وثقوب ذات مظهر سيئ.

علاوة على ذلك، إذا كنت تستخدم المثاقب، فمن المستحسن استخدام معدلات تغذية منخفضة وعدد دورات في الدقيقة مرتفع لأن هذا يقلل من التقطيع حول القطع.

أهم معلمة يجب التأكد منها هي الحفاظ على أداة حادة بشكل استثنائي. لتقليل ضغط القطع، يمكنك استخدام مثقاب ذو نقاط مقسمة أو نقاط رفيعة وزاوية ميل موجبة.

بالإضافة إلى ذلك، تأكد من معدلات تغذية ثابتة أو يمكنك تقليلها عند الخروج من الحفرة لتقليل ثني الأجزاء عند خروج المثقاب.

عند الحفر، قم دائمًا بدعم الجزء بسطح خلفي ثابت لتقليل التقطيع والتقشير.

أخيرًا، تأكد من أن البولي كربونات لا ينتج حرارة كافية تجعله يبدأ في التشابك أو الذوبان.

حفر ثقوب في مادة العلبة البلاستيكية

التوجيه

تستخدم طريقة القطع هذه المطبقة في عملية تصنيع العلبة الكهربائية جهاز توجيه وبت توجيه، مما يؤدي إلى إنشاء فتحات وفتحات نظيفة للغاية.

ومع ذلك، تتطلب هذه التقنية منك تخطيط الفتحات والثقوب يدويًا مسبقًا والحفاظ على يد ثابتة في خطوط التخطيط.

يمكنك استخدام مراكز التصنيع باستخدام الحاسب الآلي للحفاظ على القطع النظيفة والحواف المستقيمة. علاوة على ذلك، استخدم قالبًا/تركيبة للمساعدة في توجيه جهاز التوجيه المحمول باليد.

للحصول على المتانة، استخدم بتات مشبعة بالماس على الرغم من أن بتات التوجيه المصنوعة من الكربيد يمكن أن تؤدي نفس الغرض.

بالإضافة إلى ذلك، كن حذرًا عند التعامل مع مادة البولي كربونات المستخدمة في تغليف الأجهزة الكهربائية حتى لا تتطور درجة حرارة كافية تؤدي إلى الذوبان أو التوتر.

اللكم

في هذه الطريقة، يمكنك استخدام مثقاب عادي مثل الذي يتم استخدامه مع العبوات الكهربائية المعدنية.

يؤدي هذا إلى تكوين ثقوب نظيفة مثالية على الرغم من أنه قد يترك هوامش متشققة إذا كنت تستخدم لكمة غير حادة.

مرة أخرى، لإنتاج قطع نظيفة، يجب عليك الحفاظ على أدوات حادة. ستحتاج إلى ثقب تجريبي قبل استخدام مثقاب ثقب عادي.

يمكنك استخدام محركات الثقب الهيدروليكية واليدوية مع مواد الغلاف المركبة. ومع ذلك، فإن الثقب ليس طريقة مناسبة لمواد البولي كربونات.

تقنيات اختيارية

بعض طرق القطع البديلة المستخدمة أثناء عملية تصنيع العلبة الكهربائية هي القطع بالليزر والقطع بنفث الماء.

ستشكل كلتا التقنيتين فتحات أو فتحات دقيقة ونظيفة بشكل استثنائي ولكنها تتطلب رأس مال كبير في كل من الأدوات وتدريب الموظفين.

في عملية القطع بنفث الماء، يتم دفع تيار عالي السرعة من المواد الكاشطة والماء عبر قطر صغير، عادة ما يكون 0.010 بوصة.

يؤدي تيار الماء إلى تآكل مادة العلبة بسرعة ويطبق ضغطًا يبلغ حوالي 60000 رطل لكل بوصة مربعة.

وبنفس الطريقة، يستخدم القطع بالليزر شعاعًا مركّزًا من الضوء الخام على القسم الذي تريد قطعه.

تتم عملية القطع من خلال التحلل الكيميائي والتبخير في حالة المواد الصلبة بالحرارة والمركبات، والذوبان الموضعي في حالة المواد البلاستيكية الحرارية.

تقنيات القطع للمواد المعدنية المستخدمة في تغليف الأجهزة الكهربائية

فيما يلي أفضل طرق قطع المعادن المستخدمة في عملية تصنيع العلبة الكهربائية:

قص

القص هو طريقة قطع أقل دقة، حيث لا يمكنك استخدامه لإجراء قطع صغيرة ومعقدة في المادة.

يتم تطبيق هذه التقنية عادة لقطع صفائح معدنية كبيرة إلى حجم قابل للعمل.

تستخدم شفرة لإجراء القطع، والتي تكون غالبًا موازية لحواف القطع الأخرى. ومع ذلك، من الممكن إجراء القطع بزاوية.

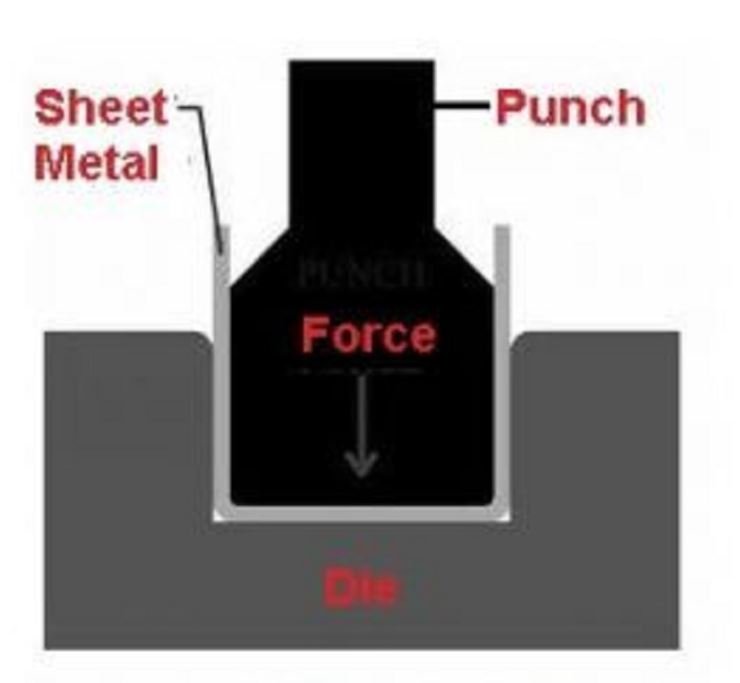

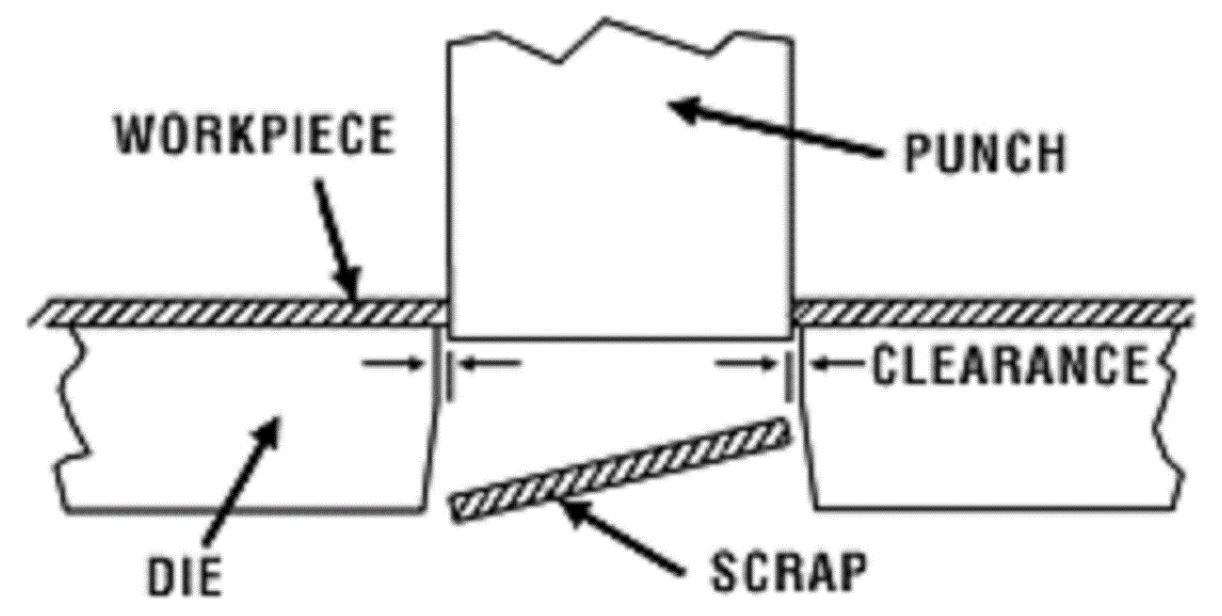

اللكم

تتضمن عملية الثقب عمل فتحات من مركز مواد العلبة. يمكنك ثقب القسم الذي تريد عمل ثقب فيه عن طريق استخدام القوة.

لا تترك تقنية القطع هذه حواف نظيفة، على الرغم من إمكانية تلميع الحواف في العمليات اللاحقة.

التعتيم

إن التنظيف هو ببساطة النقيض لللكمة.

تعتبر القطعة التي تقوم بثقبها خردة في عملية الثقب بينما تكون تلك القطعة هي الجزء المطلوب في عملية القطع.

المادة المتبقية هي الخردة.

على غرار عملية التثقيب، ستخضع القطع المقطوعة دائمًا للتشطيب أثناء الخطوات اللاحقة لتلميع الحدود الخشنة بسبب عملية القطع.

القطع بنفث الماء

تعتمد هذه التقنية على استخدام تيار ماء عالي الطاقة لقطع المعدن بدلاً من تطبيق الحرارة.

وبفضل ذلك، لا تؤدي العملية إلى إنشاء أي أقسام متأثرة بالحرارة على مادة العلبة.

تضمن تقنية القطع بنفث الماء قطعًا دقيقًا للغاية بالإضافة إلى ترك لمسة نهائية أنيقة لمادة العلبة.

هناك نوعان من القطع بنفث الماء، قطع بالماء فقط/ماء نقي وقطع بنفث المادة الكاشطة.

تتضمن عملية القطع باستخدام النفث الكاشط إضافة مادة كاشطة مثل المعدن أو الجرانيت إلى الماء. من ناحية أخرى، تستخدم عملية القطع باستخدام الماء فقط الماء وقوة النفث المطلقة لقطع المعدن.

قطع البلازما

تستخدم هذه التقنية البلازما الساخنة لتمكين القطع عبر مادة الغلاف الكهربائي. تشكل نفاثة البلازما عالية السرعة قطعًا دقيقًا بشكل استثنائي.

تعتبر عملية القطع بالبلازما اقتصادية للغاية، مما يجعلها واحدة من تقنيات القطع المناسبة للاستخدام أثناء عملية تصنيع العلبة الكهربائية.

تعتبر الطريقة سريعة، على الرغم من أنها ليست سريعة مثل القطع بالليزر.

القطع بالليزر

تعتمد طريقة قطع المعادن هذه على استخدام شعاع الليزر لحرق المواد وإنتاج قطع دقيق.

مع القطع بالليزر لا يحدث أي تشوه، فهو يضمن قطعًا نظيفًا وثابتًا حتى النهاية.

تعتبر تقنية القطع بأشعة الليزر سريعة جدًا واقتصادية وصديقة للبيئة حيث أنها تستخدم طاقة أقل.

مادة الانحناء لصنع العلبة الكهربائية

يصف الانحناء إجراء تحويل مادة العلبة الكهربائية المستقيمة إلى مادة ذات شكل مقوس.

تحدث هذه العملية عندما تقوم بتطبيق القوى على أجزاء محددة من المادة.

فيما يلي أنواع الانحناء الشائعة المستخدمة عند التعامل مع مواد الغلاف الكهربائي المعدنية:

ثني القناة

من خلال هذه العملية، يمكنك ممارسة القوة التي تدفع اللكمة إلى داخل القالب.

القطعة المعدنية الموجودة في منتصف القالب والثقب تأخذ شكل قناة القالب والثقب.

ثني قناة مادة الغلاف المعدني

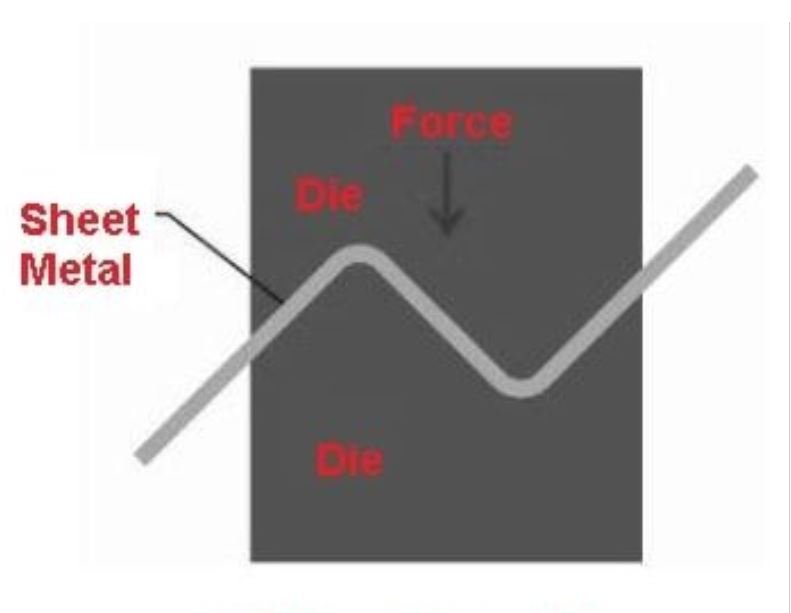

ثني الإزاحة

هنا، يمكنك تحويل المعدن إلى شكل إزاحة بمساعدة القالب والمثقب.

ثني مادة غلاف الصفائح المعدنية بطريقة الإزاحة

ثني الحافة

في تقنية ثني الصفائح المعدنية هذه، تقوم بتثبيت المادة بين قالبين من جانب واحد، كما هو موضح في الرسم التخطيطي.

ثم تجبر الحافة الأخرى على الضرب على اللكمة غير الثابتة، مما يؤدي بالتالي إلى ثني الجانب غير الثابت من الصفائح المعدنية.

ثني حافة الصفائح المعدنية

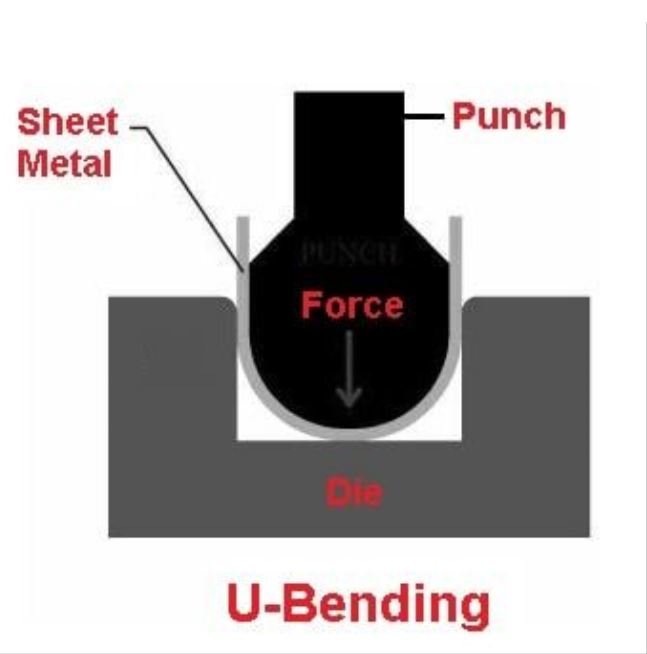

ثني على شكل حرف U

هنا، عندما تضغط القوة على المثقب في القالب، فإنها تتسبب في تطوير الصفائح المعدنية على شكل حرف U.

ثني مادة الغلاف المعدني على شكل حرف U

ثني على شكل حرف V

في هذا النوع من الانحناء، تشكل الصفائح المعدنية شكل V عندما تضغط عليها بين القالب واللكمة.

ثني على شكل حرف V

تجميع العلبة الكهربائية

هناك عدد من التقنيات المستخدمة لربط الأجزاء أثناء عملية تصنيع العلبة الكهربائية.

دعونا نناقش طرق التجميع الشائعة المستخدمة في العبوات الكهربائية المعدنية:

الربط الميكانيكي

يُعتبر هذا عادةً تقنية تثبيت مؤقتة لأنه يتيح لك فصل الأجزاء بسهولة.

تشمل عملية الوصل الميكانيكي لأجزاء العلبة الكهربائية ما يلي:

- مثير للإعجاب

- الترباس

- السد

- قابلة للطي

- التجهيز بالانكماش

اللحام

يصف اللحام عملية صهر الحشو وقطعة العمل المعدنية لإنشاء وصلة صلبة منصهرة.

إنها تقنية ربط دائمة لأجزاء خزانة العلبة المعدنية.

تتضمن بعض طرق اللحام الشائعة المطبقة في عملية تصنيع العلبة الكهربائية ما يلي:

- اللحام بالقوس

- اللحام بالليزر

- لحام شعاع الالكترون

- اللحام الفوري

- لحام التماس

- لحام النقاط المقاومة

- اللحام الانفجاري

- اللحام بالاحتكاك

- اللحام بالضغط البارد

- اللحام الانتشاري

- اللحام بالاحتكاك والتحريك (FSW)

- لحام مضطرب

- لحام الإسقاط

- اللحام بالموجات فوق الصوتية

الالتصاق اللاصق

علاوة على ذلك، يمكنك أيضًا استخدام المواد اللاصقة لربط وتجميع أجزاء العلبة الكهربائية.

تتطور تقنيات الضم والتجميع دائمًا، مع وجود بدائل جديدة باستمرار في التطوير.

تتضمن بعض خيارات المواد اللاصقة المعترف بها الأشرطة والإيبوكسي والسيليكون والبولي يوريثين.

ومع ذلك، فإن المواد اللاصقة لا تشكل روابط قوية مثل تقنيات التثبيت الأخرى المذكورة سابقًا ولكنها توفر حلاً فعالاً من حيث التكلفة.

حاوية طحن كهربائية

الطحن هو تقنية شائعة تستخدم العجلات لتنعيم الخشونة الناتجة عن التشغيل الآلي أو اللحام أو عمليات تصنيع العلبة الكهربائية الأخرى.

توجد أنواع مختلفة من آلات الطحن، تتكون من مطاحن القوالب ومطاحن السطح.

ومع ذلك، فإن جميع المعدات تستخدم آلية تشغيل مماثلة، وتوظف ركيزة دوارة كاشطة لتلميع العيوب.

ثقب الثقوب في العلبة الكهربائية

في بعض الأحيان تسمى عملية الثقب بتشكيل ثقوب في جزء العلبة باستخدام القالب واللكمة.

تقوم بوضع المكون بين الجزأين، ثم تقوم اللكمة بدفع نفسها عبره إلى القالب.

أثناء عملية التثقيب، يتم اعتبار القطع المستديرة المثقوبة من المواد المستبعدة بمثابة خردة.

ولكن يمكنك أيضًا استخدامها كقطع عمل جديدة، وهي العملية التي يشار إليها بالتقطيع.

تشمل طرق اللكم الشائعة المستخدمة أثناء عملية تصنيع العلبة الكهربائية ما يلي:

- ثقب- يتضمن قطع فتحات أسطوانية صغيرة في مادة الغلاف المعدني مع إزالة كمية ضئيلة للغاية من المادة.

- دينكينج - عملية قص معدلة تساعد في تقطيع الأشكال من مواد التغليف الكهربائية منخفضة القوة، مثل الألياف الزجاجية. تعمل القالب بشكل مشابه لقاطعة البسكويت.

- التقسيم – يتضمن تشكيل ثقوب مستطيلة على العلبة المعدنية، وفي بعض الأحيان تكون غير مكتملة.

- التقطيع – تتضمن إنشاء خطوط مستقيمة ذات عرض ضيق على مادة الغلاف الكهربائي المعدني. لا تنتج عملية التثقيب هذه أي خردة.

- قضم – تتضمن تقنية الثقب تكوين ثقوب متداخلة. قد يساعد دمج الثقوب المتداخلة في إنشاء جميع أشكال الخطوط والقطع.

- فراق- يتضمن ذلك قطع المادة باستخدام مثقب له جانبان للقطع يتطابقان مع الجانبين الفارغين المتقابلين.

- ثقب - تشبه عملية الثقب، إلا أن الثقوب المثقوبة لا تتخذ عادةً شكلًا دائريًا. غالبًا ما ينتج الثقب أكثر من ثقب واحد، مع إجراء الثقب بنمط معين.

- الوخز بالإبر - عملية تثقيب حيث تقوم بعمل شق أو قطع بخط واحد على جزء من الطريق في جميع أنحاء جزء العلبة، دون إزالة أي معدن.

- حلق – يُشار إلى عملية الحلاقة أيضًا باسم التشذيب، وهي عملية تشطيب تعمل على إزالة النتوءات من حواف القطع. وهذا يعمل على تشكيل حواف ناعمة ويضمن أيضًا دقة الأبعاد.

- الشق – يتضمن قطع الأشكال من حواف مادة العلبة المعدنية (إزالة وتقليم وتشكيل الشقوق في الهوامش).

- قطع - عملية القص التي تقوم فيها بفصل الفراغات عن مادة الغلاف المعدني من خلال قطع الجانب المقابل لها بالترتيب. يمكنك إنتاج جزء جديد مع كل قطع.

ثقب العلبة الكهربائية

الخطوة 5: تطبيق التشطيب السطحي على العلبة الكهربائية

وفيما يلي عمليات التشطيب السطحي الشائعة المطبقة أثناء عملية تصنيع العلبة الكهربائية:

طلاء

سوف يعمل الطلاء بالمسحوق أو الطلاء الرطب على حماية العلبة الكهربائية من التآكل والعوامل البيئية الإضافية.

من المفترض أن يكون الطلاء المسحوق طويل الأمد وبأسعار معقولة وصديقًا للبيئة مقارنة بالطلاء الرطب للعلب المعدنية.

في معظم الحالات، يتم معالجة طبقة المسحوق باستخدام الأشعة فوق البنفسجية أو الحرارة لتوفير طبقة حماية إضافية من العناصر.

وهذا يضمن حماية فائقة في البيئات الخارجية الأكثر قسوة.

يتيح لك الطلاء بالمسحوق طلاء الحاويات بسرعة وسهولة وفقًا لمواصفاتك باستخدام ألوان RAL أو الألوان القياسية لبلدك أو ألوان أخرى مخصصة.

يمكنك تطبيق عدة ألوان مختلفة ذات نسيج متنوع ومستويات مختلفة من اللمعان، لتلبية رغباتك في التصفيف.

تضمن تطبيقات طلاء المسحوق عالي الجودة المصنوع من البوليستر حماية أفضل من الأشعة فوق البنفسجية.

تستخدم بعض عمليات تصنيع العلبة الكهربائية أيضًا عمليات الطلاء النانوي، والتي يتم تطبيقها خصيصًا على الأجزاء الداخلية للعلبة.

يؤدي هذا إلى طرد الماء من العلبة الكهربائية.

يتم تطبيق الطلاء الرطب بشكل أساسي على الدهانات القائمة على المذيبات بسبب مقاومتها العالية للمواد الكيميائية والحماية من التآكل التي توفرها.

يمكن طلاء العلبة الكهربائية وفقًا لمتطلباتك الخاصة، في عدة خيارات للألوان. سواء كان ذلك طلاءً أكثر جرأة من الناحية الجمالية أو نوعًا أكثر تقليدية.

النقش أو الطباعة

إذا لزم الأمر، يمكنك تخصيص العلبة الكهربائية الخاصة بك باستخدام أساطير أو ملصق خاص أو شعار الشركة. هناك عدة طرق لتمكين ذلك، بما في ذلك الطباعة على الوسادة أو الشاشة والنقش بالألوان إذا لزم الأمر.

في الطباعة على الشاشة، تقوم بضغط حبر الطباعة على المادة الأساسية عبر شبكة نسيجية ذات شاشة دقيقة باستخدام شفرة مطاطية (إجراء طباعة مسامي).

على العكس من ذلك، تشير طباعة الوسادة إلى عملية طباعة الحفر غير المباشرة.

يقع مكان الحبر في قسم الطباعة الأساسي ضمن سطح لوحة الطباعة.

تمتص وسادة الطباعة الحبر نيابة عن قطاع الطباعة وتنقله إلى جزء العلبة الذي تريد طباعته.

الأكسدة

يشير هذا إلى إجراء التخميل المستخدم غالبًا على الألومنيوم والذي يعمل على زيادة سمك طبقة الأكسيد الطبيعية.

وبالتالي، فإن الأكسدة الأنودية توفر الجمال والحماية لسطح العلبة الكهربائية المعدنية.

يتم إجراء عملية الأكسدة عن طريق غمر الغلاف المعدني داخل حمام حمضي، ثم تمرير التيار الكهربائي من خلاله.

تصفيح

هناك ثلاثة أشكال من الطلاء: الطلاء بالغمر، والطلاء غير الكهربائي، والطلاء الكهربائي.

تنتج تقنية الطلاء الكهربائي تيارًا كهربائيًا يتم استخدامه في طلاء جزء العلبة.

على العكس من ذلك، يستخدم الطلاء الخالي من الكهرباء إجراء تحفيز ذاتي حيث يقوم الجزء بتحفيز التفاعل.

تختلف عملية الطلاء بالغمر حيث أن التفاعل يحدث بسبب الركيزة المعدنية بدلاً من مزيج المواد الكيميائية داخل الحمام.

يشكل رواسب معدنية ضيقة، عادة ما تكون من الفضة أو الزنك.

نظرًا لأن الطلاء هو إجراء كيميائي، فإنه غالبًا ما يكون متاحًا في مرافق التصنيع المتخصصة.

الطلاءات الخاصة

يتم تطبيق الطلاءات الخاصة لتوفير الحماية لغلاف الكهرباء ضد العناصر المحددة.

طلاء درع RFI/EMC

إنك تحتاج إلى الحماية التي يمكنك الاعتماد عليها إذا كان النجاح يعتمد على تشغيل المعدات الكهربائية والإلكترونية الأساسية للمهمة.

يتم تطبيق طلاءات RFI/EMC على العبوات الكهربائية المصنوعة من الألياف الزجاجية أو البلاستيكية لحمايتها من إشعاع الترددات الراديوية أو التداخل.

تستخدم معظم الشركات المصنعة أنظمة تعتمد على النيكل والنحاس، والتي توفر الطلاءات لتلبية احتياجات الحماية الخاصة بالعملاء. يمكنك أيضًا تركيب حشوات RFI إذا لزم الأمر.

طلاء درع العلبة الكهربائية

طلاء التحويل الكيميائي

يُشار إلى طلاء التحويل الكيميائي، المعروف أيضًا باسم طلاء الكرومات، بأنه يطبق الكرومات على سطح العلبة الكهربائية.

ونتيجة لذلك، فإن الطبقة المطبقة تعطي سطحًا مقاومًا للتآكل ومتينًا ويظهر توصيلًا كهربائيًا ثابتًا.

الخطوة 5: عملية فحص جودة العلبة الكهربائية

يتم إجراء فحص الجودة من البداية وحتى خطوة عملية تصنيع العلبة الكهربائية النهائية، لضمان أفضل جودة عملية للمنتج.

يتم تطبيق متطلبات معايير IEC وISO وNEMA وNEC وIPCEA وANSI وUL وCI دائمًا للتقييم والاختبار في ورشة التصنيع.

تتضمن بعض اختبارات تحليل الجودة الحاسمة التي يتم إجراؤها أثناء عملية تصنيع العلبة الكهربائية ما يلي:

اختبار الشيخوخة المتسارعة

يصف الشيخوخة المتسارعة عملية الشيخوخة المتسارعة للحصار.

يتم ذلك من خلال تعريضه لظروف بيئية وتشغيلية متصاعدة مثل الاهتزاز والرطوبة ودرجة الحرارة.

يهدف الاختبار إلى تحقيق عمر افتراضي أطول خلال فترة زمنية أقصر لفهم مشكلات الفشل المحتملة.

اختبار الرمل والغبار

هذا هو الاختبار البيئي الأكثر أهمية للصناديق الكهربائية المستخدمة في البيئات المعرضة للرمال والغبار.

قد تؤثر هذه العناصر بشكل كبير على أداء العلبة.

يحاكي الاختبار تأثيرات الغبار والرمال على العلبة الإلكترونية لتحديد مقاومتها للجسيمات.

اختبار فحص الإجهاد المتسارع (HASS) واختبار الحياة المتسارع (HALT)

يعد كل من HASS وHALT إجراءات اختبار موثوقية العلبة التي تقيم حدود تصميمها ونقاط ضعف التصنيع.

تستخدم كلتا تقنيتي الاختبار نهجًا مشابهًا.

يتم إجراء HALT أثناء مرحلة التصميم قبل التصنيع.

يتم تطبيق استراتيجية تصعيد الضغط التدريجي لتحديد القيود المادية لتصميم العلبة الكهربائية تحت ضغوطات مختلفة.

يمكنك تنفيذ HASS عندما يكون العلبة جاهزة للإنتاج.

يقوم الاختبار بفحص أي ضعف في المنتج يتطور أثناء عملية التصنيع.

قد تساعدك كلتا الطريقتين لاختبارات عمر الخدمة المتسارعة في التعامل مع مشكلات التصميم والإنتاج الحاسمة مسبقًا.

يساعد هذا في تجنب تكاليف إعادة التصميم أو التصنيع الباهظة أثناء عملية تصنيع العلبة الكهربائية.

اختبار الصدمة الحرارية

يستنسخ اختبار الصدمة الحرارية ظروف تطبيقات العلبة الكهربائية التي تخضع لدورات تغير درجة الحرارة السريعة.

يساعد الاختبار في تحديد مدى متانة خزانة العلبة.

يتم إجراء الاختبار في غرف مفردة أو مزدوجة بناءً على معدل التقلب في درجة الحرارة المتوقع للغلاف أو معيار الصناعة.

اختبار التجوية المتسارع

نماذج اختبار التجوية المتسارعة تأخذ في الاعتبار التأثيرات طويلة المدى للعناصر الخارجية الشائعة مثل الرياح والرطوبة والأشعة فوق البنفسجية والرمال والغبار.

يقدم الاختبار معلومات مهمة لمواصفات التصنيع والغطاء.

اختبار حماية الدخول (IP)

يتم إجراء اختبار IP لتقييم قدرة العلبة الكهربائية على منع تغلغل الغبار والماء والمواد الغريبة الأخرى.

وهذا يضمن السلامة والوظائف والامتثال لخزانة العلبة.

اختبار تغير درجة الحرارة

هذه سلسلة من الاختبارات البيئية التي تحاكي تأثيرات التغيرات التدريجية أو السريعة في درجات الحرارة على العلبة.

ويتكون من اختبارات درجة الحرارة السريعة، ودورة درجة الحرارة، واختبار الصدمة الحرارية، ويتم إجراؤه من -65 إلى 300 درجة مئوية.

اختبار الرطوبة

اختبار الرطوبة هو فحص التأثير المطول للرطوبة على العلبة الكهربائية.

ويعتبر أمرًا حيويًا في تصميم المنتج واختيار المواد واختبار الموثوقية وضمان الامتثال التنظيمي للغلاف.

اختبار تأثير البَرَد

يساعد هذا الاختبار في تقييم عمر مادة العلبة الكهربائية في حالة تعرضها لضربة البرد.

يمكن أن تساعد نتائج الاختبار في اختيار المادة المناسبة لاستخدامها في عملية تصنيع العلبة الكهربائية.

اختبار الإشعاع الشمسي

يتضمن اختبار الإشعاع الشمسي فهم تأثيرات التحلل الضوئي والحراري لأشعة الشمس على مواد ومكونات العلبة.

يساعد الاختبار في اتخاذ القرارات المتعلقة باختيار المواد والتصنيع والاستخدام المقصود للمنتج النهائي.

اختبار التآكل بالرش الملحي

يُشار إلى اختبار التآكل المتسارع هذا أيضًا باسم اختبار ضباب الملح، ويتم إجراؤه لفحص أداء العلبة الكهربائية أثناء عمرها الافتراضي.

تقوم طريقة الاختبار بتقييم مقاومة التآكل للطلاءات الواقية والدهانات والأسطح النهائية للعلبة.

اختبار الاهتزاز

اختبار الاهتزاز هو فحص أداء أو تدهور العلبة الكهربائية في حالة تعرضها للحركة الميكانيكية.

يتعرض الغلاف الكهربائي لاهتزازات عابرة أو جيبية أو عشوائية يتم التحكم فيها باستخدام هزازات ميكانيكية أو كهروهيدروليكية أو كهرومغناطيسية أو كهروديناميكية.

ويعد الاختبار عنصرا حيويا في مراقبة الجودة وتقييم الأداء واختبار التعب وضمان الجودة والامتثال التنظيمي.

الخطوة 6: تعبئة العلبة الكهربائية للشحن

يتم تعبئة الحاويات الكهربائية الصغيرة في عبوات كرتونية متطابقة وبأحجام رائعة، مع حواف زاوية مناسبة وفواصل من الورق المقوى لتوفير حماية إضافية.

وبالمثل، يمكن في كثير من الأحيان تركيب خزائن العلبة متوسطة الحجم على منصات خشبية تقليدية مقاس 48 بوصة × 40 بوصة.

إن تغليف الأجهزة الكهربائية الكبيرة يشكل تحديًا نسبيًا. وفي هذا الصدد، يتم شحن بعض هذه الأجهزة كمكونات يتم تجميعها لاحقًا في الوجهة النهائية.

ستقدم معظم الشركات المصنعة خدمة ما بعد البيع لتجميع وتركيب العلبة الكهربائية.

سيقومون بتقديم تدريب حول كيفية تجميع وتثبيت العلبة في المبنى الخاص بك.

وبالمثل، يمكن أيضًا تعبئة بعض الصناديق الإلكترونية الكبيرة في هيكل خشبي مصمم وفقًا لأبعاد الصندوق الدقيقة.

من المثالي ربط العلبة بالزلاجة كما هو موضح في الصورة أدناه.

ربط العلبة الكهربائية

مصادر مفيدة:

لأي أسئلة أو استفسارات حول عملية تصنيع العلبة الكهربائية، اتصل بـ KDMSteel الآن.